Cuscinetto orientabile: il fondamento del moto rotatorio

I cuscinetti volventi, noti anche come cuscinetti rotanti o cuscinetti per ralle girevoli, rappresentano uno dei componenti più critici nei macchinari moderni che richiedono un movimento rotatorio sotto carichi pesanti. Questi sistemi di cuscinetti specializzati costituiscono l'interfaccia rotazionale fondamentale tra i componenti strutturali in innumerevoli applicazioni industriali, dalle enormi turbine eoliche che sfruttano l'energia rinnovabile alle imponenti gru che caratterizzano i nostri skyline urbani. A differenza dei cuscinetti convenzionali progettati principalmente per il movimento rotatorio, i cuscinetti volventi sono progettati per resistere a combinazioni di carichi complesse, gestendo simultaneamente forze assiali, radiali e di momento, facilitando al contempo una rotazione precisa attorno a un singolo asse. Il loro design esclusivo integra i denti degli ingranaggi direttamente sulla pista di rotolamento interna o esterna, creando un componente multifunzionale che funge sia da punto di collegamento strutturale che da meccanismo di rotazione. Con la continua evoluzione dei macchinari industriali verso maggiori capacità di carico, requisiti di precisione più elevati e una maggiore efficienza operativa, l'importanza di cuscinetti volventi adeguatamente selezionati e sottoposti a manutenzione non può essere sopravvalutata. Questa analisi completa esplora le specifiche tecniche, le considerazioni applicative e i fattori economici che circondano questi componenti essenziali che silenziosamente rendono possibile gran parte della nostra moderna infrastruttura industriale.

Sommario

Nozioni di base sui cuscinetti volventi

Che cosa è un cuscinetto orientabile?

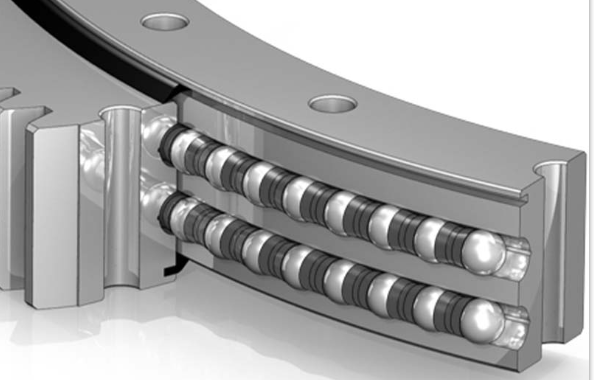

UNcuscinetto di rotazioneè un cuscinetto volvente rotante di grandi dimensioni che in genere presenta denti di ingranaggio integrati e fori di montaggio per il collegamento strutturale. A differenza dei cuscinetti convenzionali, progettati principalmente per supportare separatamente carichi radiali o assiali, i cuscinetti volventi sono specificamente progettati per gestire carichi combinati (forze assiali, forze radiali e momenti di ribaltamento) contemporaneamente. Questi componenti sono costituiti da un anello interno e da un anello esterno, con elementi volventi (sfere o rulli) posizionati tra di essi, e sono prodotti in diametri che vanno da un minimo di 100 mm a oltre 15 metri per applicazioni specializzate. I denti di ingranaggio integrati, che possono essere posizionati sull'anello interno o esterno, consentono la trasmissione della forza di rotazione da un pignone, facilitando il movimento controllato della struttura. I fori di montaggio praticati direttamente in entrambi gli anelli consentono il fissaggio diretto ai componenti strutturali, eliminando la necessità di alloggiamenti aggiuntivi e creando un sistema di collegamento compatto e integrato. Questo approccio progettuale semplifica notevolmente la progettazione dei macchinari, offrendo al contempo un'eccezionale capacità di carico in un fattore di forma relativamente compatto.

Caratteristiche principali dei cuscinetti volventi

I cuscinetti volventi presentano diverse caratteristiche distintive che li differenziano dalle soluzioni convenzionali. La loro caratteristica più notevole è la capacità di gestire carichi combinati complessi: un singolo cuscinetto volventi può supportare simultaneamente carichi assiali superiori a 10.000 kN, carichi radiali superiori a 5.000 kN e momenti di ribaltamento superiori a 50.000 kNm, a seconda delle dimensioni e del design. Questi componenti presentano un'eccezionale rigidità strutturale, con velocità di flessione tipicamente inferiori a 0,1 gradi in condizioni di carico massimo, garantendo un controllo operativo preciso. I denti degli ingranaggi integrati sono lavorati con precisione secondo standard qualitativi compresi tra DIN 5 e DIN 8, con una durezza tipicamente compresa tra 55 e 60 HRC per garantire una resistenza all'usura a lungo termine e un'efficiente trasmissione di potenza. I cuscinetti volventi sono disponibili con diverse configurazioni di sistemi di tenuta, che utilizzano comunemente tenute a labirinto multistrato o mescole di gomma specializzate in grado di escludere i contaminanti mantenendo la lubrificazione in ambienti difficili. La loro aspettativa di vita utile varia in genere da 25.000 a 100.000 ore di funzionamento, a seconda delle condizioni di applicazione e delle pratiche di manutenzione; molti cuscinetti durano più a lungo delle apparecchiature in cui sono installati, se sottoposti a una manutenzione adeguata.

Vantaggi dell'utilizzo di cuscinetti volventi

L'implementazione di cuscinetti volventi nei sistemi meccanici offre numerosi vantaggi significativi che contribuiscono a migliorare le prestazioni delle apparecchiature, ridurre la complessità e aumentare l'affidabilità operativa. Uno dei principali vantaggi è la loro capacità di semplificare la progettazione meccanica integrando più funzioni in un unico componente, sostituendo ciò che tradizionalmente richiederebbe disposizioni di cuscinetti, meccanismi di ingranaggi ed elementi di supporto strutturali separati. Questa integrazione si traduce in un notevole risparmio di spazio, riducendo spesso l'ingombro richiesto del 30-40% rispetto alle soluzioni convenzionali, riducendo al contempo il peso complessivo del sistema grazie all'eliminazione di supporti strutturali ridondanti. La natura compatta dei cuscinetti volventi consente una progettazione più efficiente dei macchinari, particolarmente preziosa nelle applicazioni in cui i vincoli di spazio incidono direttamente sulle capacità operative, come nelle apparecchiature mobili o nelle installazioni offshore.

Dal punto di vista delle prestazioni, i cuscinetti volventi offrono eccezionali caratteristiche di distribuzione del carico, distribuendo le forze uniformemente lungo l'ampio diametro per ridurre al minimo la concentrazione di sollecitazioni sulle strutture di supporto. Questa capacità consente la progettazione di strutture di supporto più leggere mantenendo l'integrità strutturale, riducendo potenzialmente i costi dei materiali del 15-25% in molte applicazioni. La produzione di precisione dei cuscinetti volventi garantisce una rotazione fluida e uniforme con un attrito minimo, contribuendo a ridurre i requisiti di potenza per la rotazione, in genere inferiori del 20-30% rispetto ai sistemi multicomponente equivalenti. Il loro design sigillato offre una protezione intrinseca contro i contaminanti ambientali, prolungando significativamente gli intervalli di manutenzione e mantenendo l'integrità della lubrificazione, con molti modelli moderni dotati di lubrificazione a vita che elimina la necessità di manutenzione ordinaria. Gli schemi di montaggio standardizzati e le geometrie delle interfacce semplificano la progettazione e la produzione delle apparecchiature, riducendo i tempi di progettazione e semplificando l'approvvigionamento attraverso l'utilizzo di standard di settore consolidati.

Tipi di cuscinetti volventi

I cuscinetti volventi sono disponibili in diverse configurazioni, ciascuna ottimizzata per specifiche condizioni di carico e requisiti applicativi. Le quattro tipologie principali includono:

Cuscinetti volventi a una corona di sfere:Dotati di una singola pista di rotolamento con sfere, questi cuscinetti offrono un equilibrio ottimale tra capacità di carico e design compatto. Sono ideali per applicazioni che richiedono una rotazione fluida con carichi momentanei moderati, gestendo tipicamente rapporti carico assiale/carico momentaneo di circa 1:0,8. Le applicazioni più comuni includono tavole rotanti per carichi leggeri e medi, attrezzature per la movimentazione di materiali e piccoli macchinari edili. Il loro design relativamente semplice li rende convenienti, garantendo al contempo un funzionamento a basso attrito, adatto a sistemi di azionamento manuali o a bassa potenza.

Cuscinetti volventi a doppia fila di sfere:Utilizzando due piste di rotolamento separate con elementi a sfere, questa configurazione aumenta significativamente la capacità di carico mantenendo dimensioni compatte. Il design a doppia pista di rotolamento offre una capacità di carico momentaneo di circa il 40-50% superiore rispetto ai design a singola corona di sfere di diametro simile, rendendoli ideali per applicazioni con carichi decentrati significativi. Questi cuscinetti presentano in genere caratteristiche di rigidità superiori, con velocità di flessione inferiori del 25-30% rispetto ai design equivalenti a singola corona, garantendo un posizionamento preciso sotto carico. Sono comunemente impiegati in gru, escavatori e robot industriali di media portata, dove i vincoli di spazio precludono soluzioni di diametro maggiore.

Cuscinetti volventi a rulli incrociati: Dotati di rulli cilindrici disposti a croce tra le piste, questi cuscinetti offrono rigidità e precisione eccezionali. Il design a rulli incrociati consente di supportare simultaneamente tutti i tipi di carico (assiale, radiale e di momento) con una deformazione elastica minima, dimostrando in genere una rigidezza superiore del 50-60% rispetto a cuscinetti a sfere equivalenti. Questa configurazione offre una precisione di rotazione superiore, con tolleranze di eccentricità fino a 0,001 pollici, rendendoli ideali per applicazioni di precisione come tavole rotanti per macchine utensili, strumenti di misura e montature per telescopi. Il loro profilo in altezza compatto li rende particolarmente utili in applicazioni con vincoli di spazio assiale.

Cuscinetti volventi a tre file di rulli: Rappresentando la configurazione più pesante, questi cuscinetti utilizzano file separate di rulli dedicate alla gestione di specifici tipi di carico, in genere una fila per i carichi assiali e due file per i carichi radiali. Questa disposizione specializzata offre un'eccezionale capacità di carico, con design di grande diametro in grado di supportare carichi di momento superiori a 100.000 kNm. I percorsi di carico separati ottimizzano l'utilizzo del materiale, rendendoli particolarmente efficienti per applicazioni con carichi estremi, pur mantenendo dimensioni relativamente compatte rispetto a soluzioni alternative. Questi cuscinetti sono utilizzati principalmente nelle applicazioni più impegnative, tra cui attrezzature minerarie per impieghi gravosi, gru edili di grandi dimensioni e macchine perforatrici per gallerie, dove l'affidabilità sotto carichi estremi è fondamentale.

Installazione e manutenzione

Procedure di installazione

Una corretta installazione è fondamentale per garantire la durata utile e le prestazioni previste dei cuscinetti volventi. Il processo inizia con un'accurata preparazione delle superfici di montaggio, che devono essere lavorate con tolleranze di planarità precise, in genere comprese tra 0,1 e 0,3 mm per metro di diametro, a seconda delle dimensioni del cuscinetto e dei requisiti applicativi. La finitura superficiale deve raggiungere un valore di rugosità (Ra) compreso tra 3,2 e 6,3 μm per garantire un corretto alloggiamento senza compromettere l'integrità strutturale. Le superfici di montaggio devono essere pulite e prive di bave, con particolare attenzione all'allineamento dei fori di montaggio tra il cuscinetto e la struttura di supporto. Il cuscinetto deve essere sollevato utilizzando gli appositi fori di sollevamento filettati (in genere presenti negli anelli del cuscinetto) per evitare distorsioni o danni durante la movimentazione.

I bulloni di montaggio devono essere del grado specificato (in genere Classe 10.9 o superiore per la maggior parte delle applicazioni) e serrati secondo una sequenza a stella secondo i valori di coppia raccomandati dal produttore, calcolati in base alle dimensioni del bullone, alla resistenza del materiale e ai carichi applicativi. I valori di coppia corretti variano in genere da 200 a 800 Nm per le applicazioni standard, mentre i cuscinetti di grande diametro richiedono procedure di tensionamento speciali per ottenere un precarico uniforme su tutti i bulloni. La verifica dell'allineamento deve essere eseguita dopo il serraggio iniziale, verificando che i contatti siano uniformi e che la rotazione sia libera e senza inceppamenti. La lubrificazione finale dei denti degli ingranaggi e delle piste di rotolamento deve essere eseguita secondo le specifiche del produttore, utilizzando i tipi e le quantità di grasso raccomandati in base agli intervalli di temperatura operativa e alle condizioni ambientali.

Pratiche di manutenzione

Una manutenzione efficace prolunga significativamente la durata utile dei cuscinetti volventi e previene guasti prematuri. È necessario stabilire intervalli di ispezione regolari in base alla gravità operativa, con intervalli tipici compresi tra 250 e 1.000 ore di funzionamento. Le ispezioni visive dovrebbero esaminare le condizioni delle tenute, alla ricerca di segni di danneggiamento, estrusione o indurimento che potrebbero compromettere l'esclusione della contaminazione. L'analisi della lubrificazione dovrebbe includere la valutazione delle condizioni di lubrificazione sia delle piste di rotolamento che dei denti degli ingranaggi, con la rilubrificazione eseguita utilizzando tipi e quantità di grasso specifici, in genere 0,3-0,5 kg di grasso per metro di diametro del cuscinetto per la lubrificazione delle piste di rotolamento.

Il monitoraggio operativo dovrebbe includere controlli regolari per rilevare rumori insoliti, aumento della coppia di rotazione o deformazioni visibili, ognuno dei quali potrebbe indicare problemi in via di sviluppo. L'ispezione dei denti degli ingranaggi dovrebbe essere eseguita trimestralmente per valutare i modelli di usura, con particolare attenzione al corretto mantenimento del gioco tra l'ingranaggio e il pignone del cuscinetto (in genere 0,2-0,5 mm a seconda delle dimensioni del modulo). Per i cuscinetti in ambienti di servizio gravosi, l'analisi del lubrificante può fornire un segnale precoce di guasto imminente rilevando livelli elevati di metalli di usura o particelle contaminanti. Le procedure di rilubrificazione devono includere lo spurgo completo del vecchio lubrificante per prevenire la contaminazione da degrado degli additivi, con particolare attenzione a garantire che il grasso fresco circoli completamente attraverso tutti i passaggi delle piste.

Analisi dei costi dei cuscinetti volventi

La valutazione economica dei cuscinetti volventi richiede la considerazione sia dell'investimento iniziale che dei costi operativi a lungo termine, che insieme determinano il vero costo totale di proprietà. I prezzi di acquisto iniziali variano significativamente in base al tipo, alle dimensioni e alle specifiche del cuscinetto: i piccoli cuscinetti a sfere a una corona (diametro 500 mm) possono costare tra i 500 e i 1.500 dollari, mentre i grandi cuscinetti a rulli a tre corone (diametro 3.000 mm) possono superare i 50.000-100.000 dollari per applicazioni specializzate. I fattori determinanti del prezzo includono la qualità del materiale (tipicamente acciaio 42CrMo4 o 50Mn), i processi di trattamento termico (cementazione a 55-60 HRC), le specifiche di qualità degli ingranaggi (DIN 5-8) e la complessità del sistema di tenuta. Personalizzazioni come requisiti di rivestimento speciali, schemi di montaggio insoliti o modifiche non standard degli ingranaggi in genere aggiungono dal 20 al 40% ai prezzi base.

I costi operativi comprendono diversi fattori che incidono in modo significativo sui costi totali di proprietà. I costi di manutenzione per cuscinetti volventi correttamente specificati rappresentano in genere l'1-2% del costo iniziale annuo se si seguono i programmi di manutenzione raccomandati, rispetto al 5-8% per cuscinetti sottoposti a manutenzione impropria. Il consumo energetico varia in base alla progettazione del sistema di tenuta e all'efficienza della lubrificazione, con i moderni design delle tenute a basso attrito che riducono la coppia di rotazione del 15-25% rispetto ai design convenzionali, con un conseguente significativo risparmio energetico nelle apparecchiature in continuo funzionamento. I costi di fermo macchina rappresentano la spesa potenziale più significativa, con guasti ai cuscinetti in apparecchiature critiche che possono causare perdite di produzione di 10.000-50.000 dollari al giorno in ambienti industriali, rendendo le considerazioni sull'affidabilità fondamentali nella scelta dei cuscinetti.

L'analisi del costo del ciclo di vita dimostra che, sebbene i cuscinetti volventi di qualità superiore possano avere prezzi iniziali più alti del 20-30% rispetto alle alternative più economiche, in genere offrono una durata utile maggiore del 100-300%, con conseguente riduzione significativa del costo orario di esercizio. Questo vantaggio economico è particolarmente evidente nelle applicazioni con elevati costi di fermo macchina o difficoltà di accesso alla sostituzione, dove la longevità dei cuscinetti ha un impatto diretto sull'economia operativa complessiva. L'approccio più conveniente in genere consiste nel selezionare cuscinetti con specifiche appropriate per l'applicazione, anziché sovradimensionare (con conseguenti costi iniziali non necessari) o sottodimensionare (con conseguenti guasti prematuri e costi di sostituzione elevati).

Applicazioni dei cuscinetti volventi

I cuscinetti volventi sono componenti essenziali in diversi settori industriali, consentendo il movimento rotatorio in apparecchiature che spaziano dagli strumenti di precisione ai macchinari pesanti di grandi dimensioni. Nel settore delle energie rinnovabili, costituiscono il meccanismo di rotazione principale nei sistemi di imbardata e beccheggio delle turbine eoliche, con le moderne turbine multi-megawatt che utilizzano cuscinetti con diametro da 1,5 a 4,0 metri in grado di supportare carichi di momento superiori a 15.000 kNm, mantenendo al contempo un'elevata precisione di posizionamento nonostante le variazioni del carico del vento. L'industria edile impiega ampiamente i cuscinetti volventi in gru mobili, gru a torre ed escavatori, dove forniscono una base di rotazione affidabile per il movimento del braccio, in genere utilizzando rulli a tre file per la massima capacità di carico in applicazioni con vincoli di spazio.

La produzione industriale utilizza cuscinetti volventi di precisione in tavole rotanti per macchine utensili, posizionatori di saldatura e apparecchiature di indicizzazione, dove i design a rulli incrociati garantiscono l'eccezionale rigidità e precisione richieste per tolleranze di lavorazione entro 0,001 pollici. Il settore della movimentazione dei materiali incorpora cuscinetti volventi in gru portuali per container, impilatori-reclaimer e attrezzature minerarie, dove la loro capacità di gestire carichi combinati e resistere a condizioni ambientali difficili garantisce un funzionamento affidabile in condizioni di carico pesante continuo. Le applicazioni aerospaziali e di difesa impiegano cuscinetti volventi altamente specializzati in sistemi radar, supporti per telescopi e piattaforme d'arma, dove la produzione di precisione e l'eccezionale affidabilità sono fondamentali nonostante i requisiti di carico relativamente bassi.

Il settore dei trasporti utilizza cuscinetti volventi nelle piattaforme girevoli dei veicoli, nelle rampe di carico dei traghetti e nelle attrezzature per la manutenzione ferroviaria, sfruttandone il design compatto e l'elevata capacità di carico per massimizzare lo spazio di carico utile garantendo al contempo la sicurezza operativa. Le applicazioni marine includono gru di bordo, meccanismi di portelli e sistemi periscopici sottomarini, dove la resistenza alla corrosione e l'affidabilità in ambienti marini diventano fattori di selezione critici. I produttori di apparecchiature medicali incorporano cuscinetti volventi miniaturizzati nei portali degli scanner TC e nei bracci robotici chirurgici, dove una rotazione fluida e precisa influisce direttamente sulla qualità diagnostica e sul successo delle procedure.

Considerazioni importanti per la selezione e l'uso dei cuscinetti volventi

| Considerazione | Descrizione | Impatto della selezione errata |

|---|---|---|

| Analisi del carico | Calcolo preciso di tutti i carichi applicati, comprese le forze assiali, le forze radiali, i carichi momentanei e qualsiasi combinazione di carichi che possa verificarsi durante il funzionamento. Devono essere inclusi i fattori dinamici per i carichi d'urto. | Guasto catastrofico dovuto a brinellatura delle piste di rotolamento, frattura degli elementi volventi o criccatura degli anelli. Carichi sottostimati possono causare guasti prematuri dei cuscinetti entro il 10-20% della durata prevista. |

| Requisiti di rotazione | Analisi della velocità di rotazione, dei requisiti di accelerazione/decelerazione e delle esigenze di precisione, comprese le specifiche di tolleranza di eccentricità e gioco. | Una velocità eccessiva può causare problemi di lubrificazione e surriscaldamento. Una precisione inadeguata influisce sull'accuratezza del sistema. Le elevate accelerazioni richiedono una particolare attenzione agli effetti dell'inerzia. |

| Condizioni ambientali | Valutazione dell'intervallo di temperatura di esercizio, presenza di contaminanti, esposizione ad elementi corrosivi e potenziale infiltrazione di umidità. | Le guarnizioni standard si deteriorano in ambienti contaminati, causando usura abrasiva. I materiali standard si corrodono in caso di esposizione a sostanze chimiche. Le temperature estreme influiscono sulle prestazioni di lubrificazione e sulle proprietà dei materiali. |

| Vincoli di installazione | Valutazione dello spazio disponibile, requisiti di planarità della superficie di montaggio, tolleranze di allineamento e accesso per la manutenzione. | Una preparazione non corretta della superficie di montaggio causa la distorsione dell'anello e il suo cedimento prematuro. Uno spazio inadeguato compromette l'efficacia della tenuta e l'accesso per la manutenzione. |

| Requisiti dell'attrezzatura | Determinazione della qualità necessaria degli ingranaggi, della durezza dei denti, dei requisiti di precisione e del corretto accoppiamento con il pignone, incluso il controllo del gioco. | Una qualità inadeguata degli ingranaggi causa usura prematura e rumore. Un gioco inadeguato provoca carichi d'urto e frattura dei denti. Una durezza insufficiente riduce significativamente la durata degli ingranaggi. |

| Sistema di lubrificazione | Selezione del tipo di lubrificazione appropriato (grasso o olio), grado di viscosità, pacchetto di additivi e intervallo di rilubrificazione in base alle condizioni operative. | Un lubrificante non idoneo causa un aumento dell'attrito, del surriscaldamento e dell'usura prematura. Intervalli di lubrificazione inadeguati causano il contatto metallo-metallo e guasti catastrofici. |

| Aspettativa di vita utile | Calcolo della durata L10 richiesta in base alla criticità dell'applicazione, agli intervalli di manutenzione desiderati e alla durata complessiva di progettazione dell'apparecchiatura. | Una durata di vita sottostimata porta a guasti prematuri e tempi di fermo non pianificati. Una sovrastima si traduce in cuscinetti sovradimensionati, con inutili penalizzazioni in termini di costi e peso. |

Domande frequenti (FAQ) sui cuscinetti volventi

D1: Qual è la differenza tra un cuscinetto orientabile e un cuscinetto rotante convenzionale?

R: I cuscinetti volventi sono specificamente progettati per gestire carichi combinati (assiali, radiali e momenti simultanei), mentre i cuscinetti rotanti convenzionali in genere gestiscono principalmente carichi radiali O assiali. I cuscinetti volventi sono dotati di fori di montaggio integrati e spesso includono dentature, rendendoli componenti funzionali completi piuttosto che semplici elementi portanti. Sono progettati per basse velocità di rotazione e movimenti oscillanti piuttosto che per rotazioni continue ad alta velocità.

D2: Quanto tempo posso aspettarmi che duri un cuscinetto orientabile in condizioni di normale utilizzo?

R: La durata di servizio varia significativamente in base alle condizioni di applicazione, ma i cuscinetti volventi correttamente specificati e sottoposti a manutenzione raggiungono in genere una durata L10 di 25.000-100.000 ore di funzionamento. Per apparecchiature in funzione 8 ore al giorno, ciò si traduce in 8-30 anni di servizio. La durata effettiva dipende dalla gravità del carico, dalle condizioni ambientali, dalle pratiche di manutenzione e dai fattori operativi. Molti cuscinetti durano più a lungo dell'apparecchiatura in cui sono installati se sottoposti a manutenzione adeguata.

D3: I cuscinetti volventi possono essere riparati o devono essere sostituiti quando sono usurati?

R: Sebbene i cuscinetti volventi siano generalmente considerati componenti non riparabili, alcuni elementi soggetti a usura possono essere riparati. In alcuni casi, è possibile sostituire le guarnizioni, rilubrificare e rigenerare i denti degli ingranaggi. Tuttavia, danni alle piste di rotolamento o cricche negli anelli richiedono in genere la sostituzione completa. Alcuni produttori offrono servizi di rigenerazione per cuscinetti di grandi dimensioni e costosi, ma spesso questo non è economicamente conveniente per cuscinetti di dimensioni standard.

D4: Con quale frequenza devono essere lubrificati i cuscinetti volventi?

R: Gli intervalli di lubrificazione dipendono da fattori operativi, tra cui velocità, temperatura, carico e condizioni ambientali. Le raccomandazioni tipiche vanno da 100 a 500 ore di funzionamento per applicazioni gravose in ambienti contaminati, fino a 1.000-2.000 ore per applicazioni più pulite e meno impegnative. La prima rilubrificazione dovrebbe avvenire dopo le prime 50-100 ore di funzionamento per rimuovere le particelle di usura iniziali. Seguire sempre le raccomandazioni del produttore per applicazioni specifiche.

D5: Quali sono i segnali di un guasto del cuscinetto orientabile?

R: Gli indicatori più comuni includono un aumento della coppia di rotazione, rumori udibili durante il funzionamento (clic, stridii o brontolii), ruggine visibile o perdite di lubrificante, aumento del gioco degli ingranaggi e vaiolatura o brinellatura visibili sulle piste di rotolamento. Il monitoraggio regolare di questi parametri consente la sostituzione programmata prima che si verifichi un guasto catastrofico. L'analisi delle vibrazioni e il test delle particelle di lubrificante possono fornire un segnale tempestivo di problemi in via di sviluppo.