- Cuscinetti volventi, riduttori di rotazione e ingranaggi realizzati con precisione.

- sales@lyradrive.com

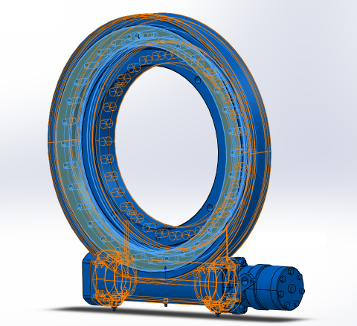

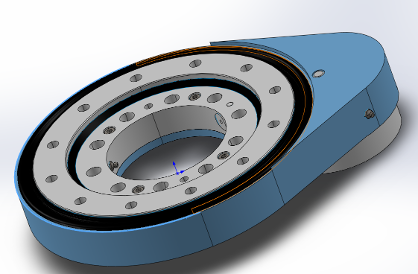

Dopo aver ricevuto la richiesta dettagliata dell'utente, gli ingegneri eseguiranno simulazioni 3D basate sui requisiti del cliente e sulle condizioni operative effettive per verificarne la fattibilità. Se il progetto si dimostra fattibile, verrà avviato alla produzione. In caso contrario, verrà ottimizzato fino a raggiungere la fattibilità.

Una volta dimostrata la fattibilità del progetto, questo verrà consegnato al reparto di produzione per essere ulteriormente elaborato.

Approvvigionamento e ispezione delle materie prime

I materiali principali per la trasmissione rotativa sono suddivisi in tre parti:

L'alloggiamento è generalmente realizzato in ghisa sferoidale. In base alle effettive condizioni operative, come temperatura, carico e velocità di rotazione, i gradi consigliati includono QT450-10, QT500-7 e QT600-3. Dopo la fusione, il materiale viene sottoposto a trattamento termico, prove metallografiche, prove delle proprietà meccaniche e, infine, test UT. Solo dopo aver superato tutte le ispezioni, può procedere alla fase successiva di lavorazione.

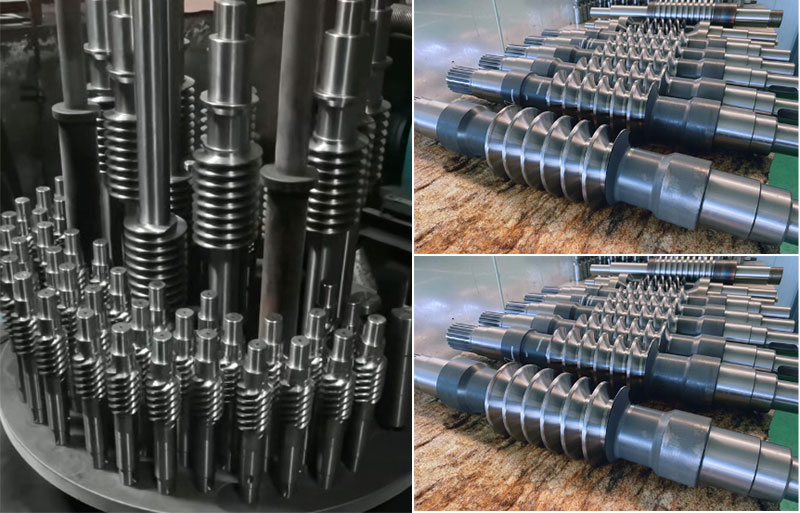

Le materie prime della parte rotante della vite senza fine sono solitamente forgiate con acciaio legato di alta qualità. Dopo la tempra e il rinvenimento ad alta temperatura (trattamento di rinvenimento), il materiale viene sottoposto a trattamento termico, prove metallografiche, di snervamento, di trazione e di impatto e, infine, a prove di ultrasuono. Una volta qualificati tutti i pezzi sottoposti a prova, si passa alla fase successiva di lavorazione.

L'albero a vite senza fine è il principale componente di trasmissione per l'assorbimento di potenza ed è solitamente realizzato in acciaio legato o acciaio cementato. I materiali comunemente utilizzati includono 42CrMo, 38CrMoAl, 16Cr5Mn, 20CrMoTi, ecc. Il requisito di durezza di modulazione dell'acciaio legato è HB270-300 e la tempra superficiale viene effettuata mediante tempra a media frequenza o nitrurazione gassosa. La superficie del dente in acciaio cementato viene lavorata dopo la normalizzazione, seguita da un trattamento termico di cementazione e tempra. La durezza può raggiungere HRC58~62 e la profondità dello strato temprato è superiore a 1,5 mm. Pur migliorando la resistenza e la resistenza all'usura, viene garantita anche la tenacità del prodotto.

Tornitura grezza della finitura dell'anello dentato

I pezzi grezzi forgiati che hanno superato l'ispezione vengono lavorati meccanicamente secondo il disegno dettagliato del pezzo. È consentita una tolleranza di post-lavorazione di 0,5-2,5 mm per la deformazione e la lavorazione meccanica, in base al diametro, all'altezza e allo spessore di parete desiderati per il prodotto finito.

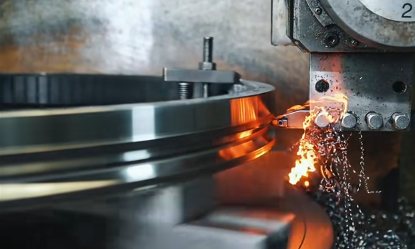

Tempra a media frequenza delle piste di scorrimento

Utilizzando una macchina di tempra a media frequenza, la durezza superficiale della pista di rotolamento viene aumentata a HRC55-60. A seconda del diametro dell'elemento volvente, la profondità dello strato temprato può raggiungere 1-5 mm, garantendo la resistenza al carico e all'usura del prodotto senza comprometterne la tenacità.

Finitura e lavorazione dei prodotti: la tempra superficiale elimina le tensioni interne al prodotto, che possono causare deformazioni. Il materiale in eccesso rimasto dalla lavorazione iniziale può essere rifinito per soddisfare i requisiti del disegno. La rugosità superficiale del prodotto finito può essere ridotta da 0,8 a 3,2 mm.

Trattamento superficiale: sia l'alloggiamento che la vite senza fine rotante richiedono un trattamento superficiale anticorrosione dopo l'installazione. L'alloggiamento viene solitamente verniciato o rivestito con vernice a spruzzo, ottenendo un livello di protezione massimo di C5H. La vite senza fine viene solitamente trattata con QPQ (tecnologia composita a bagno di sale), che migliora efficacemente la resistenza all'usura e alla corrosione della superficie metallica.

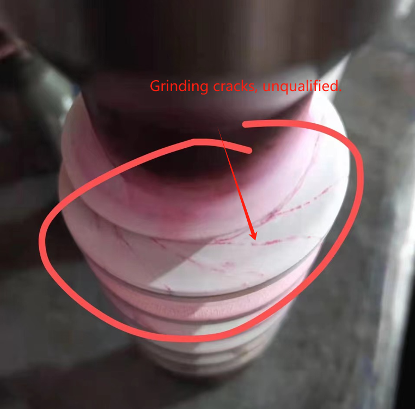

Test di rettifica del profilo dei denti: dopo aver lavorato la vite senza fine e la vite senza fine, è necessario un test di accoppiamento del profilo dei denti per verificare la corrispondenza e garantire che il prodotto soddisfi i requisiti di progettazione tecnica.

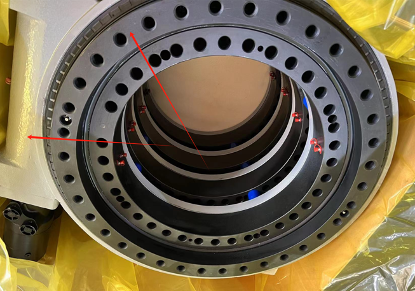

Ispezione dei componenti: dopo che tutti i componenti sono stati lavorati e assemblati, devono essere ispezionati singolarmente secondo i disegni dei componenti. I componenti sottoposti a trattamento termico e rettifica devono essere sottoposti a verifica dei difetti prima di entrare nell'officina di assemblaggio.

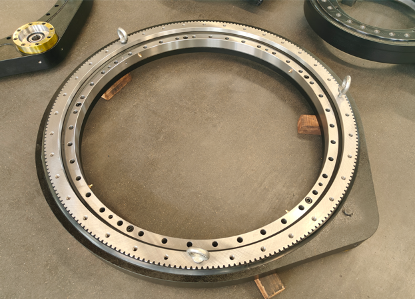

Dopo aver assemblato il prodotto finito, è necessario controllare e confrontare le dimensioni del prodotto finito una per una in base al disegno, per assicurarsi che rientrino nella tolleranza del disegno prima della consegna.

Controllo micrometrico del diametro interno dell'estremità di ingresso

Ispezione della sede della chiavetta di ingresso

Installare il calibro di ispezione del tappo del foro filettato

Rilevamento della distanza del centro del foro di montaggio

Gruppo di azionamento della rotazione

Dopo che il prodotto sarà stato testato secondo i disegni, verrà rilasciato un rapporto di prova del prodotto finito, che verrà poi pulito, imballato e spedito.