Risoluzione dei problemi di rumore nelle unità di rotazione a doppia vite senza fine

Che cosa è un riduttore di rotazione a doppia vite senza fine?

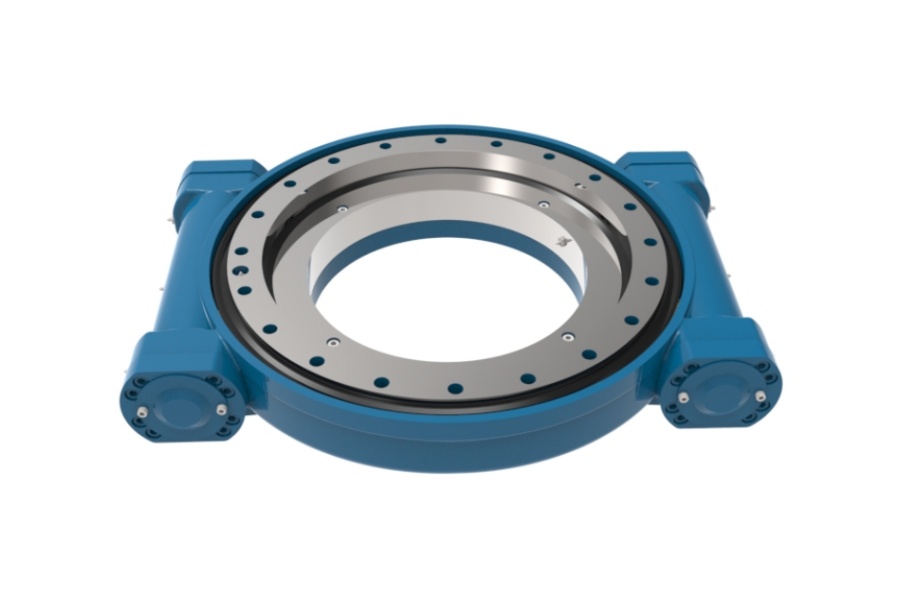

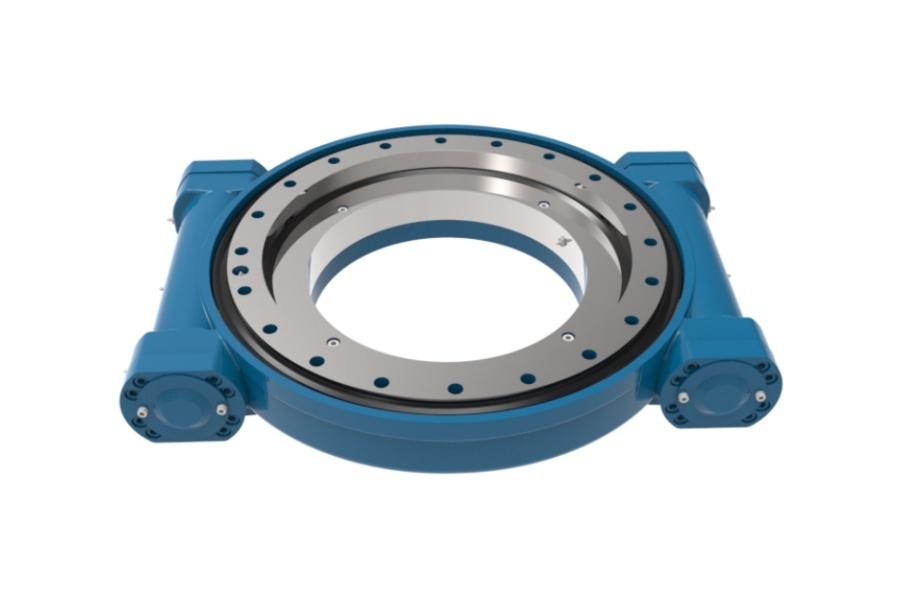

Doppia trasmissione a vite senza fineRappresenta un tipo di attuatore rotativo altamente ingegnerizzato. Al suo interno, integra un cuscinetto orientabile di grande diametro (o cuscinetto a ralla) in grado di gestire carichi assiali, radiali e di momento significativi. La caratteristica distintiva è il suo meccanismo di trasmissione a doppia vite senza fine. Due alberi a vite senza fine paralleli si innestano con un'unica grande corona dentata (tipicamente l'anello esterno del cuscinetto orientabile). Questa configurazione trasmette la coppia dai motori di ingresso (solitamente elettrici) attraverso le viti senza fine alla corona dentata, determinando una rotazione precisa e controllata della struttura collegata rispetto alla base. La funzione principale è quella di fornire un movimento rotatorio robusto e affidabile sotto carichi pesanti con capacità autobloccanti intrinseche in molte configurazioni, rendendoli indispensabili in applicazioni industriali impegnative come inseguitori solari, gru e macchinari pesanti.

Motivi della generazione di rumore nei riduttori di rotazione e metodi di movimentazione

Il rumore emesso da una ralla durante il funzionamento è un indicatore critico di potenziali problemi. Originato principalmente dai punti di accoppiamento degli ingranaggi o all'interno del cuscinetto di rotazione stesso, l'identificazione della causa principale è essenziale per una risoluzione efficace. I progettisti attribuiscono comunemente il rumore operativo alle seguenti aree chiave:

Rumore correlato alla lubrificazione: una lubrificazione adeguata è fondamentale. Produttori come LYRADRIVE in genere prelubrificano le trasmissioni con grasso di alta qualità, come Mobil EP2 per temperature standard (da -10 °C a 40 °C). Per ambienti estremi (da -40 °C a 150 °C), si raccomandano grassi specifici come Mobil XHP 222. Causa: rumore e vibrazioni irregolari spesso derivano da un lubrificante insufficiente, da una selezione errata del lubrificante per le condizioni operative o dal degrado/indurimento del lubrificante nel tempo. Gestione: la soluzione richiede la selezione del lubrificante specifico per la temperatura, il carico e la velocità dell'applicazione. Assicurarsi che i punti di lubrificazione siano completamente carichi secondo la programmazione del produttore. Implementare un piano di manutenzione proattiva per monitorare le condizioni del lubrificante e rispettare rigorosamente gli intervalli di sostituzione raccomandati per prevenirne l'invecchiamento e l'indurimento. La rilubrificazione con il grasso corretto spesso risolve questo problema.

Rumore causato dall'ingresso di contaminanti: le unità di rotazione si basano su robusti sistemi di tenuta (comunemente in gomma nitrilica - NBR) installati in punti critici come le piste di rotolamento dei cuscinetti di rotazione e le interfacce tra il cuscinetto e l'alloggiamento per escludere contaminanti (polvere, trucioli metallici, acqua). Causa: rumore e danni si verificano quando le guarnizioni invecchiano, si danneggiano o si guastano, creando fessure. Ciò consente ai contaminanti di penetrare nell'ingranamento interno degli ingranaggi e nelle piste di rotolamento dei cuscinetti, causando usura abrasiva, vaiolatura e, in definitiva, aumento di rumore e vibrazioni. Questo guasto è spesso accompagnato da perdite di lubrificante. Manipolazione: ispezionare regolarmente tutte le guarnizioni per verificare la presenza di segni di usura, crepe o danni. Sostituire tempestivamente le guarnizioni utilizzando materiali compatibili con l'ambiente operativo specifico (ad esempio, Viton per alte temperature/sostanze chimiche). Assicurarsi che le superfici di tenuta siano pulite e integre durante il rimontaggio. Mantenere l'integrità delle guarnizioni è fondamentale per prevenire rumore indotto da contaminazione e guasti prematuri.

Rumore dovuto a irregolarità della superficie di montaggio o elementi di fissaggio allentati: le unità di rotazione sono componenti lavorati con precisione e progettati con tolleranze rigorose per la planarità della superficie di montaggio. Causa: si verificano significativi problemi di rumorosità se la superficie di montaggio sulla struttura di base del cliente non è uniforme. Ciò deforma l'alloggiamento dell'unità, causando disallineamenti. Questo disallineamento forza il cuscinetto di rotazione in uno stato innaturale, creando gioco negativo (precarico) nelle piste di rotolamento e interrompendo l'accoppiamento ottimale tra vite senza fine e ruota dentata, causando grippaggi, aumento dell'attrito e rumorosità caratteristica. Analogamente, bulloni di montaggio allentati consentono alla trasmissione di spostarsi o sollevarsi parzialmente sotto carico, causando una deformazione elastica nella struttura del cuscinetto di rotazione. Questa deformazione crea anche gioco negativo localizzato e disallineamenti, con conseguente rumorosità di funzionamento. Manipolazione: prima dell'installazione, controllare meticolosamente la planarità della superficie di montaggio utilizzando righelli o livelle di precisione, in base alle specifiche del produttore dell'unità. Correggere eventuali deviazioni significative tramite lavorazione o spessoramenti. Assicurarsi che la superficie di montaggio sia pulita, piana e rigida. Durante l'installazione, serrare tutti i bulloni di montaggio in modo uniforme e progressivo, procedendo a croce, alla coppia specificata, utilizzando una chiave dinamometrica calibrata. È consigliabile sottoporre tutti i bulloni di montaggio a un programma di manutenzione regolare, che prevede il controllo e il serraggio di tutti i bulloni, poiché potrebbero allentarsi a causa delle vibrazioni e dei cicli di carico. Un montaggio corretto è fondamentale per un funzionamento silenzioso e affidabile.

Caratteristiche principali delle unità di rotazione a doppia vite senza fine

I riduttori a doppia vite senza fine offrono vantaggi distintivi che li rendono adatti ad applicazioni gravose:

Distribuzione del carico e rigidità migliorate: il design a doppia vite senza fine distribuisce intrinsecamente il carico tra due punti di contatto sulla corona dentata. Ciò aumenta significativamente la capacità di carico del momento della trasmissione e la rigidità complessiva rispetto ai design a vite senza fine singola, rendendola ideale per applicazioni con elevati momenti di ribaltamento o carichi dinamici.

Ridondanza e sicurezza: la presenza di due azionamenti a vite senza fine indipendenti garantisce un certo livello di ridondanza. In caso di guasto di una vite senza fine o di un motore (a seconda della progettazione del sistema di controllo), l'altro può spesso mantenere il movimento controllato o trattenere il carico in modo sicuro, migliorando la sicurezza operativa.

Resistenza superiore al backdrive / Autobloccante: la configurazione a doppia vite senza fine offre in genere un'efficienza meccanica molto elevata nella direzione di azionamento, pur mantenendo un'eccellente resistenza al backdrive (soprattutto in assenza di alimentazione). Questa caratteristica intrinseca di autobloccaggio è fondamentale per la sicurezza in applicazioni come gru o ascensori, dove è necessario impedire movimenti involontari.

Elevata precisione e scorrevolezza: la lavorazione di precisione delle viti senza fine e dell'anello dentato, combinata con impostazioni di precarico ottimali, consente una rotazione molto fluida e un'elevata precisione di posizionamento, essenziale in applicazioni come antenne radar o posizionamento di telescopi.

Design compatto per coppia elevata: nonostante l'elevata coppia in uscita e la capacità di carico, le trasmissioni a doppia vite senza fine offrono una soluzione relativamente compatta rispetto al raggiungimento di prestazioni simili con più trasmissioni singole o meccanismi alternativi più grandi.

Applicazioni tipiche delle unità di rotazione a doppia vite senza fine

L'esclusiva combinazione di elevata capacità di carico, rigidità, precisione e caratteristiche di sicurezza rende i riduttori di rotazione a doppia vite senza fine la scelta preferita in numerosi settori esigenti:

Energia solare: sistemi di inseguimento solare fotovoltaico (FV) su larga scala (monoasse e biasse), che ruotano in modo affidabile enormi gruppi di pannelli sotto carichi di vento e neve, garantendo un allineamento ottimale del sole.

Macchinari per l'edilizia pesante: si trovano nelle strutture superiori delle gru cingolate (rotazione), negli accessori degli escavatori che richiedono una rotazione precisa, nei montanti delle perforatrici e nelle attrezzature per la movimentazione di materiali pesanti.

Energia eolica: utilizzata nei sistemi di imbardata (posizionamento della navicella) e di beccheggio (regolazione dell'angolo delle pale) delle turbine eoliche, dove l'affidabilità in condizioni e carichi estremi è fondamentale.

Automazione industriale e robotica: impiegato in bracci robotici per impieghi gravosi, grandi tavole di indicizzazione, posizionatori di saldatura automatizzati e altri macchinari che richiedono movimenti rotativi robusti e precisi.

Difesa e aerospaziale: utilizzati nei sistemi di posizionamento delle antenne radar, nelle parabole per comunicazioni satellitari, nelle piattaforme di lancio di missili e nei sistemi a torretta che richiedono elevata precisione e affidabilità.

Movimentazione dei materiali: parte integrante dei grandi impilatori-recuperatori per la movimentazione di materiali sfusi, delle piattaforme girevoli per carichi pesanti e delle attrezzature specializzate di sollevamento/posizionamento.

Fattori che influenzano il prezzo del riduttore di rotazione a doppia vite senza fine

Il costo di un riduttore di rotazione a doppia vite senza fine non è una cifra semplice e varia notevolmente in base a diversi fattori critici di natura ingegneristica e commerciale:

Dimensioni e capacità di carico: le dimensioni fisiche (il diametro della corona dentata è un fattore determinante) e i carichi nominali richiesti (assiali, radiali, carichi momentanei) sono fattori di costo fondamentali. Le trasmissioni più grandi, progettate per gestire forze enormi, richiedono materiali significativamente più grandi e processi di produzione complessi.

Qualità e precisione degli ingranaggi: la precisione di fabbricazione (ad esempio, classe di qualità AGMA, standard DIN), il profilo dei denti, la finitura superficiale e il trattamento termico delle viti senza fine e della corona dentata incidono notevolmente su prestazioni, durata, livelli di rumorosità e costi. Ingranaggi di precisione più elevata richiedono lavorazioni meccaniche e controlli di qualità più sofisticati.

Specifiche dei cuscinetti volventi: il tipo (a rulli incrociati, a sfere, a tre corone di rulli), le dimensioni, il gioco interno/precarico, la durezza della pista di rotolamento e la qualità della tenuta del cuscinetto volventi integrato sono componenti di costo importanti. I cuscinetti progettati per carichi dinamici più elevati o ambienti estremi costano di più.

Materiali: il tipo di acciaio utilizzato per ingranaggi, viti senza fine, alloggiamenti e componenti dei cuscinetti volventi (incluse leghe o rivestimenti speciali per la resistenza alla corrosione o all'usura estrema) influenza sia le prestazioni che il prezzo.

Configurazione dell'azionamento: opzioni come motori idraulici integrati rispetto a motori elettrici, l'inclusione di freni, requisiti di tenuta specifici (classificazione IP), rivestimenti speciali (ad esempio, protezione dalla corrosione), interfacce di montaggio personalizzate e integrazione di sensori (encoder, temperatura) contribuiscono tutti ad aumentare il costo unitario.

Volume di produzione e personalizzazione: gli azionamenti standard a catalogo prodotti in volumi più elevati beneficiano di economie di scala, riducendo il costo unitario. Gli azionamenti altamente personalizzati, pensati per applicazioni specifiche, comportano costi di progettazione e installazione significativi, con conseguenti prezzi più elevati.

Reputazione del marchio e garanzia della qualità: i produttori affermati con rigorosi sistemi di controllo qualità (certificazioni ISO), protocolli di test approfonditi, affidabilità comprovata e un solido supporto tecnico solitamente impongono un prezzo più elevato rispetto ai fornitori meno noti.

Fornitore diDoppia trasmissione a vite senza fine

LYRADRIVEè un produttore riconosciuto specializzato nella progettazione e produzione di riduttori di rotazione ad alte prestazioni, tra cui soluzioni avanzate di riduttori di rotazione a doppia vite senza fine. L'azienda si concentra sulla progettazione di riduttori robusti in grado di soddisfare i severi requisiti di applicazioni industriali pesanti come inseguitori solari, macchinari edili e movimentazione materiali. LYRADRIVE pone l'accento su processi di produzione di qualità, selezione dei materiali e test rigorosi per garantire affidabilità e longevità in ambienti operativi difficili. La sua gamma di prodotti include in genere opzioni progettate per gestire carichi assiali, radiali e di momento significativi, offrendo al contempo configurazioni personalizzate in base alle specifiche esigenze del cliente, supportate da competenze tecniche. Per specifiche dettagliate e supporto applicativo, si consiglia di consultare direttamente il team di ingegneri di LYRADRIVE.