La guida definitiva ai riduttori di rotazione: alimentazione del movimento rotatorio moderno

Nel campo dei macchinari pesanti e del controllo di precisione del movimento, dove carichi immensi devono essere ruotati con precisione millimetrica e affidabilità incrollabile, un componente critico opera in gran parte nascosto alla vista: il riduttore di rotazione. Questo riduttore altamente ingegnerizzato è il fulcro del movimento rotatorio in innumerevoli applicazioni, dalle centrali solari che sfruttano l'energia solare alle imponenti gru che caratterizzano i nostri skyline. Il riduttore di rotazione rappresenta l'integrazione perfetta di un cuscinetto ad alta capacità, un robusto gruppo di ingranaggi (tipicamente a vite senza fine o planetario) e spesso un motore idraulico compatto o un servomotore elettrico in un'unica unità autonoma. Questa integrazione elimina la necessità di complesse strutture di montaggio esterne per cuscinetti e ingranaggi, offrendo una soluzione snella, robusta e altamente efficiente per la trasmissione di coppia e la gestione simultanea di carichi assiali, radiali e di momento notevoli. Con la spinta delle industrie verso una maggiore automazione, una maggiore efficienza e maggiori capacità di carico, il ruolo del riduttore di rotazione diventa sempre più fondamentale. Questo articolo approfondisce i fondamenti, i vantaggi, le tipologie e i dettagli complessi degli azionamenti a rotazione, fornendo un'analisi approfondita per ingegneri, specialisti degli acquisti e appassionati del settore.

Sommario

Nozioni di base sulle unità di rotazione

1. Che cos'è uno Slew Drive?

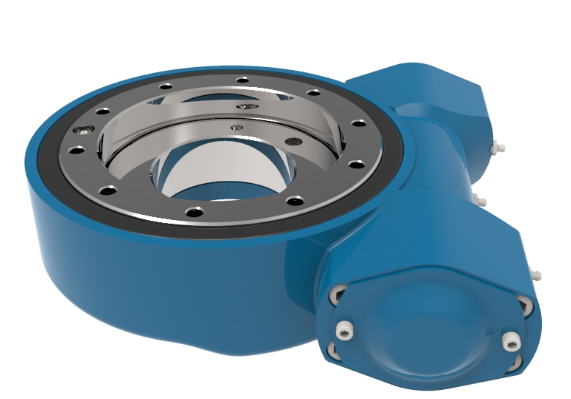

UNunità di rotazione, noto anche come azionamento a rotazione, è un componente di azionamento rotativo che fornisce una rotazione controllata, continua e precisa attorno a un singolo asse. Si tratta fondamentalmente di un sistema completo racchiuso in un alloggiamento compatto. È costituito essenzialmente da tre elementi principali:

Cuscinetto di rotazione (o corona dentata): si tratta di un cuscinetto di grande diametro, a rulli incrociati o a sfere a quattro punti di contatto, in grado di supportare carichi combinati. L'anello esterno o interno del cuscinetto è in genere lavorato con dentatura, trasformandolo in un ingranaggio di grande diametro.

Vite senza fine (o pignone): una ruota dentata a vite senza fine lavorata con precisione che ingrana con i denti dell'ingranaggio sull'anello del cuscinetto. La vite senza fine è collegata all'albero di ingresso, azionato da un motore. La configurazione a vite senza fine e pignone è la più comune grazie alla sua intrinseca capacità di autobloccaggio e all'elevato rapporto di riduzione in un unico stadio.

Alloggiamento e guarnizioni: un robusto alloggiamento, spesso fuso, racchiude l'intero gruppo, garantendo integrità strutturale, allineamento dei componenti e protezione dai contaminanti. Guarnizioni di alta qualità sono fondamentali per trattenere il lubrificante e impedire l'ingresso di sporco, polvere e umidità, garantendo una lunga durata anche in ambienti difficili.

Il principio di funzionamento è di una semplicità estrema. La potenza di rotazione di un motore elettrico, idraulico o pneumatico viene applicata all'albero di ingresso, che a sua volta fa girare la vite senza fine. Durante la rotazione, la vite senza fine aziona la corona dentata del cuscinetto orientabile. Poiché la vite senza fine offre un rapporto di riduzione molto elevato (ad esempio, da 10:1 a 300:1 o superiore), la rotazione in uscita del cuscinetto è significativamente più lenta di quella in ingresso, ma genera un notevole aumento della coppia in uscita. Ciò consente a un motore relativamente piccolo di controllare il movimento di una struttura del peso di diverse tonnellate.

2. Caratteristiche principali degli Slew Drive

Gli azionamenti a rotazione sono definiti da una serie di caratteristiche distintive che li rendono superiori ai sistemi di azionamento alternativi in molte applicazioni:

Design compatto e integrato: combinando cuscinetto, riduttore e superficie di montaggio in un'unica unità, i riduttori di rotazione consentono di risparmiare molto spazio e di ridurre la complessità della progettazione della macchina host. Questa integrazione si traduce in un peso complessivo più leggero e in una distinta base più semplice.

Elevata capacità di carico: il loro design consente loro di gestire una combinazione unica di carichi contemporaneamente:

Carico assiale (Fa): carichi paralleli all'asse di rotazione (ad esempio, un peso che preme direttamente sulla parte superiore dell'azionamento).

Carico radiale (Fr): carichi perpendicolari all'asse di rotazione (ad esempio, una forza che cerca di spingere l'unità lateralmente).

Carico di momento (M): carichi di inclinazione o ribaltamento (ad esempio, un carico a sbalzo molto lontano dal centro di rotazione, che crea un'enorme forza di ribaltamento). Un singolo gruppo di rotazione può normalmente gestire carichi di momento superiori a 1.000 kNm.

Elevati rapporti di riduzione e autobloccaggio: la configurazione a vite senza fine è rinomata per la sua capacità di raggiungere elevati rapporti di riduzione in uno spazio compatto. Fondamentalmente, la maggior parte delle viti senza fine è autobloccante; il che significa che la rotazione inversa (l'uscita forza l'ingresso a ruotare) è impossibile oltre una soglia di efficienza molto bassa (tipicamente quando l'angolo di inclinazione è inferiore all'angolo di attrito). Ciò garantisce sicurezza e frenata intrinseche, mantenendo i carichi saldamente in posizione senza la necessità di un freno esterno, anche in caso di interruzione di corrente.

Precisione e rigidità: l'ampio diametro della corona dentata fornisce un lungo braccio di leva per un controllo preciso del posizionamento. La produzione di alta qualità si traduce in un gioco ridotto (spesso inferiore a 5 minuti d'arco per i modelli di precisione), consentendo un posizionamento preciso, fondamentale per applicazioni come l'inseguimento solare o la saldatura robotizzata.

Durata e resistenza ambientale: realizzati in acciaio cementato di alta qualità (ad esempio, 42CrMo4) e dotati di denti degli ingranaggi temprati (spesso a 58-62 HRC), i riduttori di rotazione sono progettati per durare a lungo. Sono generalmente classificati per decine di migliaia di ore di funzionamento. La tenuta stagna IP65 o IP67 è standard, rendendoli adatti per ambienti esterni, marini e corrosivi.

Vantaggi dell'utilizzo di un'unità di rotazione

L'adozione di un sistema di azionamento a rotazione offre una moltitudine di vantaggi tangibili che incidono direttamente sulle prestazioni, sui costi e sull'affidabilità della macchina.

1. Progettazione e ingegneria semplificate:Per i produttori di apparecchiature originali (OEM), l'integrazione di un riduttore di rotazione semplifica drasticamente il processo di progettazione. Invece di dover reperire, progettare interfacce di montaggio e convalidare cuscinetti, riduttori, motori e guarnizioni separati, gli ingegneri possono selezionare un'unica unità pre-ingegnerizzata e pre-validata. Ciò riduce significativamente i tempi di progettazione, l'analisi computazionale e i costi di prototipazione.

2. Maggiore affidabilità e manutenzione ridotta:Essendo un'unità integrata, il gruppo di rotazione è in molti casi lubrificato a vita, richiedendo una manutenzione minima. L'ambiente sigillato protegge i denti critici della vite senza fine e dell'ingranaggio dall'usura. Questo a differenza dei tradizionali sistemi con ingranaggi e pignoni aperti, che sono esposti agli agenti atmosferici e richiedono frequenti operazioni di pulizia, ispezione e rilubrificazione. Il tempo medio tra guasti (MTBF) per un gruppo di rotazione ben selezionato può superare le 50.000 ore.

3. Risparmio di spazio e peso:La natura compatta dei riduttori di rotazione rappresenta un vantaggio importante nelle applicazioni in cui lo spazio è limitato, come nei macchinari mobili o all'interno delle gondole delle turbine eoliche. L'eliminazione delle strutture di supporto esterne per i componenti si traduce in un peso complessivo più leggero della macchina, che può migliorare l'efficienza energetica nelle applicazioni mobili o consentire carichi utili maggiori.

4. Maggiore sicurezza:La funzione autobloccante è un vantaggio fondamentale per la sicurezza. Agisce come un freno automatico a prova di guasto. Ad esempio, in un braccio di una gru o di una piattaforma aerea, in caso di perdita di pressione idraulica o di guasto del motore, la vite senza fine autobloccante impedirà la caduta del carico o del braccio, proteggendo sia le attrezzature che il personale.

5. Elevata densità di potenza e prestazioni:I riduttori di rotazione offrono una coppia di uscita eccezionale in rapporto alle loro dimensioni e alla potenza in ingresso richiesta. Un motore idraulico compatto che gira a 2.000 giri/min e fornisce 50 Nm di coppia può, tramite un riduttore di rotazione con rapporto di 100:1, generare una coppia di uscita di 5.000 Nm. Questa elevata densità di potenza consente l'utilizzo di motori più piccoli ed efficienti.

6. Efficacia dei costi a lungo termine:Sebbene il prezzo di acquisto iniziale di un riduttore di rotazione di alta qualità possa essere superiore a quello di un insieme di componenti separati, il costo totale di proprietà (TCO) è spesso inferiore. Costi di manutenzione ridotti, minori tempi di fermo, maggiore durata utile e inventario semplificato (un solo codice articolo anziché molti) contribuiscono a risparmi significativi durante l'intero ciclo di vita operativo del macchinario.

Tipi di unità di rotazione

I riduttori di rotazione sono classificati in base alla configurazione degli ingranaggi interni e al numero di viti senza fine impiegate. La scelta dipende dai requisiti di carico e dalle esigenze operative.

1. SingoloTrasmissione a vite senza fine: Questa è la configurazione più comune ed economica. È dotata di una vite senza fine che si innesta nella dentatura interna o esterna del cuscinetto di rotazione. È ideale per applicazioni con carichi elevati, ma in cui la resistenza a carichi di momento estremi o la ridondanza non sono un problema primario. Alcuni esempi includono inseguitori solari per impieghi leggeri e medi, sistemi di irrigazione e gru di piccole dimensioni.

2. Doppia trasmissione a vite senza fine:Questa configurazione prevede due viti senza fine, solitamente montate a 180 gradi di distanza l'una dall'altra, che si innestano sulla stessa corona dentata. Questa configurazione offre diversi vantaggi chiave:

Distribuzione del carico: il carico viene ripartito tra due viti senza fine, raddoppiando di fatto la capacità di carico del momento e la rigidità torsionale della trasmissione.

Ridondanza: nelle applicazioni critiche, se un worm o il suo motore si guasta, l'altro può spesso mantenere il controllo del carico abbastanza a lungo da consentire un arresto sicuro, migliorando la sicurezza.

Regolazione del gioco: nel tempo, l'usura può causare gioco. In un design a doppia vite senza fine, il gioco può spesso essere regolato riposizionando una delle due viti senza fine, prolungando così la durata utile dell'unità. Queste unità sono utilizzate in applicazioni gravose come gru offshore, frese per gallerie e antenne per comunicazioni satellitari.

3. ElicoidaleTrasmissione a ingranaggi:Invece di una vite senza fine, questi riduttori utilizzano un pignone elicoidale che ingrana con una corona dentata elicoidale. Il vantaggio principale è una maggiore efficienza (fino al 97% per stadio rispetto al 40-85% delle viti senza fine) e la possibilità di retromarcia. Questa caratteristica è essenziale per applicazioni come i sistemi di imbardata e beccheggio delle turbine eoliche, dove le forze esterne del vento devono essere in grado di retromarcia il sistema per motivi di sicurezza e controllo. Non sono autobloccanti e richiedono un freno esterno.

4. Configurazione assiale vs. radiale:Si riferisce all'orientamento dell'albero della vite senza fine rispetto all'asse di rotazione.

Assiale: l'albero della vite senza fine è parallelo all'asse di rotazione principale. È il design più comune, che offre un profilo compatto.

Radiale (o verticale): l'albero della vite senza fine è perpendicolare all'asse principale. Questa configurazione può essere vantaggiosa per alcune configurazioni di montaggio in cui il posizionamento del motore è limitato.

5. Orientamento di montaggio:Le unità di rotazione possono essere configurate per diversi schemi di montaggio:

Montaggio orizzontale (asse verticale): l'orientamento più comune, utilizzato nelle gru, negli escavatori e negli inseguitori solari azimutali.

Montaggio verticale (asse orizzontale): utilizzato in applicazioni quali il controllo del passo delle pale delle turbine eoliche o in alcuni tipi di bracci per la movimentazione dei materiali.

Installazione e manutenzione di unità di rotazione

Un'installazione e una manutenzione corrette sono fondamentali per raggiungere la durata utile e le prestazioni previste di un riduttore di rotazione.

Installazione:

Gestione:I riduttori di rotazione sono componenti di precisione. Devono essere sollevati utilizzando punti di sollevamento appropriati (ad esempio, fori filettati nell'alloggiamento contrassegnati per il sollevamento) per evitare di deformare l'alloggiamento o danneggiare le guarnizioni.

Superficie di montaggio:La superficie di montaggio sulla macchina host deve essere lavorata con una rigorosa tolleranza di planarità e complanarità (spesso specificata entro 0,1 mm per metro di diametro). Una superficie di montaggio deformata precaricherà il cuscinetto, causandone un guasto prematuro.

Fissaggio:Utilizzare bulloni ad alta resistenza del grado corretto (ad esempio, Classe 10.9 o 12.9). I bulloni devono essere serrati seguendo uno schema a stella, rispettando i valori di coppia specificati dal produttore, utilizzando una chiave dinamometrica calibrata. Un serraggio insufficiente può causare affaticamento e rottura dei bulloni; un serraggio eccessivo può deformare l'alloggiamento.

Allineamento:I componenti collegati (motore, alberi di trasmissione) devono essere allineati correttamente per evitare di imporre carichi radiali imprevisti sull'albero di ingresso, che possono causare l'usura delle guarnizioni e il guasto dei cuscinetti.

Lubrificazione:Prima dell'uso, verificare che il riduttore sia riempito con il tipo e la quantità corretti di grasso o olio. I grassi più comuni includono grassi al litio complesso NLGI 2 o grassi sintetici con additivi per pressioni estreme (EP).

Manutenzione:

Ispezione regolare: programmare ispezioni visive per individuare perdite d'olio, danni alle guarnizioni e corrosione.

Rilubrificazione: sebbene molti siano "lubrificati a vita", le trasmissioni in condizioni di servizio gravose (alte temperature, funzionamento continuo, ambienti sporchi) richiedono una rilubrificazione periodica. Il grasso vecchio deve essere spurgato per evitare che la degradazione degli additivi contamini il nuovo grasso. Gli intervalli possono variare da 500 a 2.000 ore.

Controllo del gioco: verificare periodicamente l'eventuale aumento del gioco di rotazione. Un aumento significativo indica usura dell'ingranamento. Nei modelli a doppia vite senza fine, questo può talvolta essere regolato.

Rumore e vibrazioni: rumori o vibrazioni insoliti sono indicatori principali di un problema, come usura, corrosione o brinellatura delle piste dei cuscinetti.

Un programma di manutenzione preventiva ben eseguito può prolungare la durata di un riduttore di rotazione del 50% o più, garantendo un forte ritorno sull'investimento.

Analisi dei costi del sistema di rotazione

Il costo di un'unità di rotazione non è una cifra semplice; è una funzione di molteplici variabili e un'analisi olistica deve considerare sia CapEx che OpEx.

Fattori determinanti del costo iniziale (spesa in conto capitale - CapEx):

Dimensioni e capacità di carico: il diametro del cuscinetto e la dimensione dei denti degli ingranaggi sono i principali fattori di costo. Un azionamento con un diametro di 500 mm e una capacità di coppia di 10.000 Nm può costare tra i 2.000 e i 5.000 dollari, mentre un azionamento di grandi dimensioni con un diametro di 2.000 mm per una gru per carichi pesanti con una capacità di 500.000 Nm può superare i 50.000 dollari.

Precisione e qualità: le tolleranze di fabbricazione (ad esempio, qualità degli ingranaggi, eccentricità dei cuscinetti) incidono significativamente sui costi. Un azionamento con gioco <5 arc-min per un sistema radar costerà notevolmente di più di un azionamento >15 arc-min per un miscelatore a bassa velocità.

Materiali e trattamento: l'uso di acciai di alta qualità e trattamenti termici specializzati (cementazione, rinvenimento) comporta un aumento dei costi, ma è essenziale per la durata.

Personalizzazione: i riduttori standard disponibili in commercio sono i più economici. Personalizzazioni come materiali di tenuta speciali, rivestimenti (ad esempio, zincatura-nichel per la resistenza alla corrosione), configurazioni dell'albero di ingresso o fori di montaggio possono aumentare i costi del 20-50%.

Origine e marca: i marchi europei e nordamericani (ad esempio, Cone Drive, Rolls-Royce, Bosch Rexroth) offrono un servizio di qualità superiore grazie alla consolidata qualità e al supporto ingegneristico. Le trasmissioni prodotte in Asia possono offrire costi iniziali inferiori.

Considerazioni sui costi operativi (spese operative - OpEx):

Costi di manutenzione: un riduttore di rotazione ha costi di manutenzione quasi nulli rispetto a un sistema a ingranaggi aperti, che richiede manodopera regolare per la pulizia e la lubrificazione. Il risparmio in manodopera e lubrificanti può arrivare a migliaia di dollari all'anno per macchina.

Costi di fermo macchina: questo è spesso il costo nascosto più elevato. Un guasto a un'attrezzatura critica come una gru portuale o una fresa per gallerie può costare decine di migliaia di dollari all'ora in termini di perdita di produttività. L'affidabilità superiore di un riduttore di rotazione di alta qualità mitiga direttamente questo rischio.

Efficienza energetica: sebbene gli ingranaggi a vite senza fine siano meno efficienti, la loro caratteristica autobloccante elimina la necessità di un freno di stazionamento che consuma energia. Gli ingranaggi elicoidali, sebbene più efficienti, richiedono un freno. Il consumo energetico totale deve essere modellato per il ciclo di lavoro specifico dell'applicazione.

Pertanto, la decisione dovrebbe basarsi su un'analisi del costo totale di proprietà (TCO) su un periodo di 5-10 anni. Un investimento iniziale più elevato in un sistema di rotazione robusto e affidabile si traduce quasi sempre in un TCO inferiore, grazie a tempi di fermo macchina e manutenzione notevolmente ridotti.

Applicazioni degli Slew Drive

Gli azionamenti a rotazione sono onnipresenti nei settori che richiedono una rotazione controllata per impieghi gravosi.

Energie rinnovabili: questo è un settore in forte crescita. Nell'inseguimento solare, i motori di rotazione sono il meccanismo preferito per la rotazione sia in azimut (orizzontale) che in elevazione (inclinazione) dei pannelli fotovoltaici, ottimizzando la cattura dell'energia. Un grande progetto di inseguimento monoassiale può utilizzare oltre 10.000 motori di rotazione. Nelle turbine eoliche, vengono utilizzati più motori di rotazione elicoidali di grande capacità per il controllo dell'imbardata (mantenendo la navicella rivolta verso il vento) e del beccheggio (regolando l'angolazione di ciascuna pala per la regolazione della potenza).

Edilizia e gru: gru a torre, gru mobili ed escavatori utilizzano riduttori di rotazione nella struttura superiore per garantire una rotazione continua a 360 gradi. La loro compattezza e l'elevata capacità di carico sono essenziali in questo caso.

Macchinari industriali: si trovano nei posizionatori di saldatura per la rotazione di pezzi pesanti, nelle tavole rotanti per lavorazioni di precisione, nei miscelatori e negli agitatori per l'industria mineraria e chimica e nei sistemi di stoccaggio e recupero automatici (ASRS).

Difesa e aerospaziale: utilizzati nelle antenne radar e di comunicazione satellitare per un posizionamento preciso e stabile, spesso in condizioni meteorologiche estreme. Si trovano anche nei sistemi di torrette dei veicoli militari.

Movimentazione dei materiali: nell'automazione portuale, i riduttori di rotazione alimentano le gru di impilamento automatizzate che movimentano i container. Sono utilizzati anche nei bracci robotici per la movimentazione di carichi pesanti.

Considerazioni importanti per la selezione e l'uso del gruppo di rotazione

La scelta del giusto azionamento di rotazione richiede un'attenta analisi dei requisiti dell'applicazione. La tabella seguente illustra i parametri chiave da definire.

| Considerazione | Descrizione | Impatto della selezione errata |

|---|---|---|

| Analisi del carico | Calcolo preciso dei carichi combinati: Assiale (Fa), Radiale (Fr) e Momento (M). Questo è il passaggio più critico. Il carico deve essere calcolato in tutte le posizioni operative rilevanti. | Guasto catastrofico. Un sottodimensionamento può causare la brinellatura prematura delle piste dei cuscinetti, la rottura dei denti degli ingranaggi o la frattura dell'alloggiamento. |

| Ciclo di lavoro | Definizione del regime operativo: funzionamento continuo vs. intermittente, numero di rotazioni previste al giorno, percentuale di tempo a pieno carico. | Surriscaldamento. Un azionamento selezionato per un funzionamento intermittente e utilizzato in modo continuativo potrebbe surriscaldarsi a causa di una dissipazione del calore inadeguata, con conseguente deterioramento del lubrificante e danni ai componenti. |

| Velocità di rotazione e precisione | Velocità di uscita richiesta (RPM) e precisione di posizionamento (requisito di gioco). | Scarse prestazioni. Una velocità troppo bassa riduce la produttività; un gioco eccessivo rende impossibile il posizionamento preciso per attività come la saldatura o la lavorazione meccanica. |

| Condizioni ambientali | Intervallo di temperatura di esercizio, presenza di elementi corrosivi (acqua di mare, sostanze chimiche), polvere, sporcizia e umidità. | Corrosione e usura. Le guarnizioni e i rivestimenti standard possono rompersi in ambienti difficili, causando l'ingresso di contaminanti, il dilavamento del lubrificante e una rapida usura. |

| Configurazione di montaggio | Come verrà orientato l'azionamento (asse orizzontale o verticale) e come verrà integrato nella struttura della macchina. | Errore di installazione. L'unità potrebbe non essere fisicamente adatta o il montaggio potrebbe non essere strutturalmente idoneo a reagire ai carichi imposti. |

| Tipo di unità | Scelta tra ingranaggio a vite senza fine (autobloccante) e ingranaggio elicoidale (efficiente, retroazionabile). | Pericolo per la sicurezza. L'utilizzo di un azionamento non autobloccante in un'applicazione per gru risulterebbe pericolosamente instabile senza un freno esterno. |

| Lubrificazione | Selezione del tipo di grasso corretto in base alla temperatura e al ciclo di lavoro. | Aumento di attrito e usura. Un lubrificante non idoneo può causare scarsa efficienza, elevate temperature di esercizio e usura accelerata dei componenti. |

| Accesso per manutenzione | Pianificazione di futuri punti di ispezione e rilubrificazione. | Elevato OpEx. Se l'unità viene installata in una posizione inaccessibile, la manutenzione ordinaria diventa difficile o impossibile, riducendone la durata. |

Domande frequenti (FAQ) sulle unità di rotazione

D1: Qual è la differenza principale tra un azionamento di rotazione e un attuatore rotante standard?

R: Sebbene entrambi forniscano una potenza rotazionale, un riduttore di rotazione è progettato per una coppia molto elevata e un'elevata capacità di carico a basse velocità, integrando un cuscinetto di grande diametro per supportare direttamente questi carichi. Un attuatore rotante standard è in genere più piccolo, più veloce e progettato per carichi inferiori, richiedendo spesso un cuscinetto esterno per supportare i carichi applicati.

D2: Quanto dura in genere un'unità di scorrimento?

R: La durata utile (durata L10) di un azionamento di rotazione è generalmente calcolata in ore e può variare notevolmente. Un azionamento ben selezionato e sottoposto a manutenzione in un'applicazione moderata può avere una durata L10 compresa tra 30.000 e 60.000 ore. Ciò significa che il 90% degli azionamenti supererà questa durata. In condizioni difficili, la durata può essere inferiore, ma una corretta manutenzione è fondamentale per massimizzarne la longevità.

D3: È possibile riparare un'unità di rotazione o è necessario sostituirla completamente?

R: Componenti principali come l'alloggiamento e l'anello del cuscinetto di rotazione non sono generalmente riparabili sul campo. Tuttavia, elementi soggetti a usura come le guarnizioni, l'albero a vite senza fine e, in alcuni modelli, la ruota elicoidale, possono essere sostituiti dal produttore o da un centro di riparazione certificato. Spesso è più conveniente sostituire l'intera unità con una rigenerata.

D4: Perché la configurazione a vite senza fine è così comune nonostante la sua minore efficienza?

R: Il compromesso è conveniente per molte applicazioni. La funzione autobloccante garantisce sicurezza intrinseca ed elimina il costo e la complessità di un freno esterno. Inoltre, la possibilità di ottenere un rapporto di riduzione molto elevato in un'unica fase si traduce in un design incredibilmente compatto e semplice. Per le applicazioni in cui il mantenimento del carico è fondamentale, l'efficienza è un aspetto secondario.

D5: Come dimensiono un'unità di rotazione per la mia applicazione?

R: Il dimensionamento è un'attività ingegneristica complessa che deve essere svolta in collaborazione con il produttore dell'azionamento. Sarà necessario fornire:

Momento massimo, carichi assiali e radiali.

La velocità di uscita richiesta.

Il ciclo di lavoro (tempo di funzionamento, frequenza di rotazione).

Condizioni ambientali.

Eventuali requisiti speciali (gioco, standard di certificazione).

I produttori forniscono software di selezione e supporto tecnico per aiutare a calcolare le dimensioni e il modello di unità richiesti in base a questi input.