Problemi comuni e soluzioni dell'unità di rotazione

Che cosa è uno Slew Drive

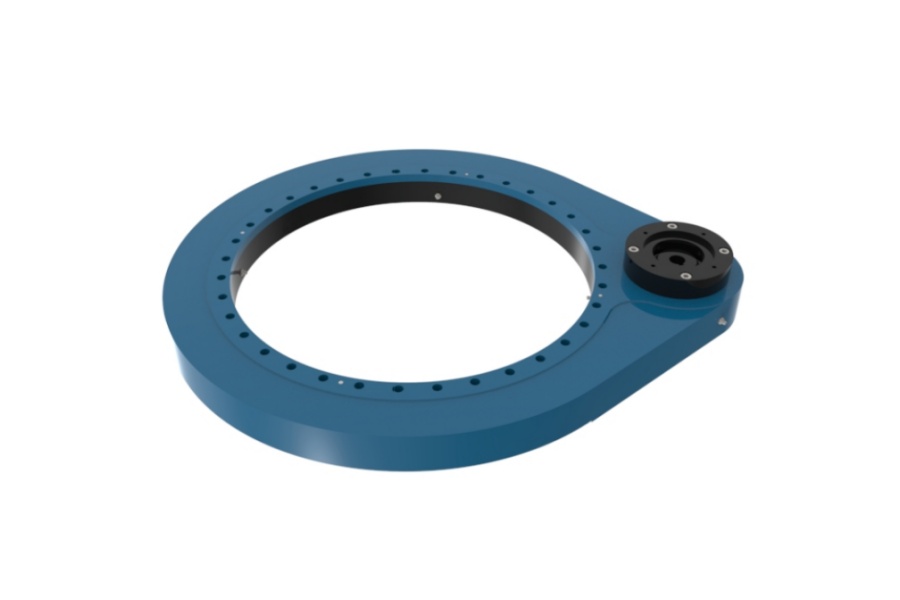

UNUnità di rotazioneè un attuatore elettromeccanico che integra un cuscinetto orientabile, un meccanismo di riduzione a vite senza fine, un alloggiamento strutturale e componenti di tenuta in un'unica unità preassemblata. La sua funzione ingegneristica principale è quella di facilitare un movimento rotatorio controllato e continuo attorno a un singolo asse, supportando contemporaneamente complesse combinazioni di carichi assiali (paralleli all'asse di rotazione), carichi radiali (perpendicolari all'asse) e carichi momentanei (forze di ribaltamento). Il principio operativo principale si basa sul meccanismo a vite senza fine, in cui una vite senza fine lavorata con precisione si innesta in una corona dentata integrata nella pista interna o esterna del cuscinetto orientabile. La rotazione in ingresso da un motore elettrico o idraulico collegato fa girare la vite senza fine, che aziona l'ingranaggio, determinando una rotazione lenta e potente dell'intero gruppo cuscinetto. Questa configurazione fornisce un elevato rapporto di riduzione a singolo stadio, consentendo la conversione dell'ingresso del motore ad alta velocità e bassa coppia in una rotazione in uscita a bassa velocità e alta coppia, essenziale per la movimentazione di carichi pesanti. Una caratteristica fondamentale di molti riduttori a vite senza fine standard è la loro capacità di autobloccaggio, che impedisce il ritorno di coppia dovuto alle forze in uscita e consente al sistema di mantenere carichi pesanti in posizione stazionaria in modo sicuro senza un freno esterno. I riduttori di rotazione sono fondamentalmente progettati per semplificare la progettazione meccanica, ridurre i tempi di assemblaggio e fornire una soluzione compatta, robusta e altamente affidabile per il movimento rotatorio pesante in innumerevoli applicazioni industriali e mobili.

Problemi comuni e soluzioni dell'unità di rotazione

I riduttori di rotazione sono progettati per durare a lungo, ma possono presentare specifici guasti operativi; comprendere questi problemi, le loro cause profonde e implementare soluzioni corrette è fondamentale per prevenire costosi tempi di fermo. Rumori operativi anomali, come stridii, clic o colpi ritmici, spesso indicano gravi problemi di fondo. Questo avviso acustico deriva in genere da una lubrificazione inadeguata che causa il contatto metallo su metallo, contaminazione da particelle abrasive all'interno della pista degli ingranaggi o danni fisici ai denti degli ingranaggi come vaiolatura, scheggiature o rottura dei denti. La soluzione diagnostica inizia con un arresto operativo immediato per prevenire ulteriori danni. È essenziale un'ispezione approfondita della qualità e del livello del lubrificante, seguita da uno spurgo completo e da una nuova lubrificazione con il tipo di grasso specificato dal produttore. Se il rumore persiste, è obbligatoria un'ispezione interna completa per verificare la presenza di danni visibili a ingranaggi e cuscinetti, che spesso richiedono lo smontaggio professionale e la sostituzione dei componenti. La mancanza di lubrificazione rappresenta un'altra categoria di problemi estremamente comune. Una lubrificazione insufficiente accelera l'usura e aumenta la temperatura di esercizio, mentre una lubrificazione eccessiva può generare una pressione interna eccessiva, rompendo le guarnizioni critiche e spingendo il grasso in aree dove può attrarre contaminanti. La soluzione definitiva è quella di attenersi scrupolosamente al programma di lubrificazione prescritto dal produttore, utilizzare solo tipi di grasso approvati e seguire sempre la procedura corretta di rimozione del tappo di sicurezza durante la manutenzione per consentire al grasso vecchio di fuoriuscire completamente, evitando così un pericoloso accumulo di pressione.

L'ingresso di contaminanti è una delle cause principali del guasto prematuro del riduttore di rotazione. La penetrazione di contaminanti abrasivi come polvere, sabbia o particelle metalliche agisce come un composto lappante, accelerando l'usura sulle superfici degli ingranaggi di precisione e sulle piste dei cuscinetti. Ciò si verifica quasi esclusivamente a causa di guarnizioni primarie danneggiate o danneggiate. La soluzione richiede la sostituzione immediata delle guarnizioni con componenti specifici OEM, lo smontaggio completo e la pulizia della pista interna degli ingranaggi in caso di sospetta contaminazione e la sostituzione completa del lubrificante. In ambienti difficili, potrebbe essere necessario passare a materiali di tenuta più robusti o implementare intervalli di manutenzione più frequenti. Il surriscaldamento è un sintomo grave che può degradare le proprietà del lubrificante e ricotturare i componenti trattati termicamente, con conseguente perdita di durezza catastrofica. Le cause comuni includono carichi operativi eccessivi oltre la capacità nominale del riduttore, disallineamento tra il riduttore e il motore di ingresso, funzionamento continuo ad alta velocità o utilizzo di una viscosità del lubrificante non corretta. Per risolvere questo problema è necessario verificare che i carichi operativi siano conformi alle specifiche di progetto, controllare e correggere eventuali problemi di allineamento, garantire una corretta lubrificazione e prevedere adeguati periodi di raffreddamento per le trasmissioni in applicazioni cicliche ad alto carico. Infine, un gioco eccessivo o una completa perdita di movimento indicano gravi danni interni. Il gioco si sviluppa a causa della normale usura o di una regolazione impropria del precarico, mentre il bloccaggio della rotazione è spesso dovuto a guasti catastrofici dei componenti, come la rottura di una vite senza fine o il bloccaggio dei cuscinetti. Le soluzioni richiedono una valutazione professionale; il gioco può essere correggibile tramite la regolazione del precarico, se il progetto lo consente, mentre il bloccaggio richiede in genere la ricostruzione completa o la sostituzione dell'unità da parte di un tecnico qualificato.

Caratteristiche degli Slew Drive

I riduttori di rotazione sono caratterizzati da un insieme specifico di caratteristiche meccaniche che li rendono indispensabili nei macchinari pesanti. La loro caratteristica più importante è la capacità senza pari di gestire combinazioni di carico multidirezionali. Un'unica unità compatta è meticolosamente progettata per supportare contemporaneamente carichi assiali, radiali e momentanei considerevoli, una capacità che elimina la necessità di complesse strutture di supporto personalizzate e semplifica notevolmente la progettazione complessiva del sistema per gli ingegneri OEM. Il meccanismo integrato a vite senza fine è il cuore della sua funzionalità, offrendo un rapporto di riduzione eccezionalmente elevato in un unico stadio. Ciò si traduce nella generazione di un'enorme coppia di uscita da un ingresso motore relativamente piccolo, offrendo un enorme vantaggio meccanico in un pacchetto compatto. Una caratteristica fondamentale e spesso critica è l'intrinseca capacità autobloccante offerta dal design a vite senza fine. La geometria specifica e l'attrito all'interno del gruppo ingranaggi impediscono alle forze di uscita di invertire la direzione di ingresso, creando di fatto un sistema frenante intrinseco che mantiene saldamente la posizione senza freni esterni aggiuntivi, una caratteristica essenziale per la sicurezza in applicazioni come il sollevamento e il posizionamento.

Inoltre, i riduttori di rotazione offrono precisione e controllabilità superiori. La riduzione a ingranaggi facilita un posizionamento rotazionale straordinariamente fluido e preciso, essenziale per applicazioni ad alta precisione come l'inseguimento solare, la robotica industriale e il puntamento di antenne satellitari. La loro natura integrata e modulare offre un significativo vantaggio ingegneristico. Combinando cuscinetti, riduttori, guarnizioni e interfacce di montaggio del motore in un'unica unità preassemblata, testata e sigillata, i riduttori di rotazione riducono drasticamente la complessità ingegneristica, minimizzano i tempi di assemblaggio, abbassano i costi di inventario e migliorano l'affidabilità complessiva del sistema per i produttori di apparecchiature. Questo elevato livello di integrazione contribuisce anche a un'eccezionale rigidità strutturale e torsionale all'interno della macchina ospite, riducendo al minimo la flessione sotto carichi pesanti e garantendo movimenti precisi e ripetibili. Infine, i moderni riduttori di rotazione sono costruiti per la massima durata e longevità in ambienti difficili. Incorporano materiali per ingranaggi di alta qualità, temprati o cementati, sistemi di tenuta multistadio avanzati per proteggere da contaminanti e umidità e sono progettati per una lubrificazione a vita o per punti di manutenzione facilmente accessibili, garantendo prestazioni affidabili in applicazioni che spaziano dalle installazioni marine offshore ai cantieri edili aridi e polverosi.

Applicazioni degli Slew Drive

La combinazione unica di coppia elevata, design compatto e robusta capacità di carico ha portato all'adozione diffusa dei riduttori di rotazione in un vasto spettro di settori. Un'applicazione dominante e in rapida espansione è nel settore delle energie rinnovabili. Nella produzione di energia solare, i riduttori di rotazione sono l'attuatore fondamentale nei sistemi di inseguimento solare monoasse e biasse. Forniscono la rotazione precisa e lenta necessaria per orientare enormi schiere di pannelli fotovoltaici, seguendo meticolosamente la traiettoria del sole per massimizzare l'efficienza di cattura dell'energia del 25-30% rispetto ai sistemi fissi. La loro capacità di autobloccaggio è essenziale in questo caso per resistere ai movimenti involontari causati da forti carichi di vento. Analogamente, nel settore dell'energia eolica, i riduttori di rotazione sono componenti critici sia nei sistemi di controllo dell'imbardata che del beccheggio delle turbine. Il sistema di imbardata utilizza più azionamenti ad alta capacità per ruotare l'intera navicella in base al vento prevalente, mentre i sistemi di beccheggio utilizzano robusti azionamenti all'interno del mozzo per regolare individualmente l'angolazione di ciascuna pala per ottimizzare la produzione di energia e attuare la frenata aerodinamica in condizioni di tempesta.

L'industria edile, mineraria e delle attrezzature pesanti rappresenta un altro importante settore che fa affidamento sulla tecnologia dei riduttori di rotazione. Sono il componente principale che consente la rotazione completa a 360 gradi delle strutture superiori degli escavatori, la rotazione precisa dei bracci delle gru mobili e il posizionamento accurato dei bracci delle pompe per calcestruzzo e delle piattaforme aeree. Il loro design compatto e l'eccezionale densità di potenza li rendono ideali per gli ambienti con vincoli di spazio e sensibilità al peso dei macchinari mobili. Oltre a questi settori, i riduttori di rotazione sono essenziali nella robotica e nell'automazione industriale, dove forniscono assi di rotazione potenti e precisi per saldatrici robotizzate, pallettizzatori, posizionatori per impieghi gravosi e linee di assemblaggio automatizzate. I settori aerospaziale e della difesa li utilizzano nei sistemi radar, di comunicazione satellitare e di sorveglianza per il posizionamento accurato delle antenne, dove devono garantire affidabilità e precisione costanti in condizioni ambientali estreme e nel rispetto di rigorosi requisiti di sicurezza. Ulteriori applicazioni si trovano nelle gru di coperta e negli argani su navi e imbarcazioni offshore, nelle apparecchiature di imaging medico come gli scanner TC e MRI per il posizionamento dei pazienti e nel settore dell'intrattenimento per palchi pesanti rotanti, array di altoparlanti per concerti e grandi installazioni di illuminazione.

Fattori che influenzano il prezzo del riduttore di rotazione

Il costo di un riduttore di rotazione è altamente variabile ed è determinato da una complessa interazione di specifiche tecniche, requisiti prestazionali, scelta dei materiali e fattori commerciali. Il fattore di costo più importante è la dimensione fisica e la capacità di carico nominale dell'unità. Riduttori più grandi con diametri dei cuscinetti maggiori, moduli di ingranaggi più grandi e capacità di carico più elevate richiedono una quantità di materia prima notevolmente maggiore e comportano lavorazioni meccaniche più complesse, processi di trattamento termico sofisticati e costi di produzione più elevati. Di conseguenza, un riduttore progettato per supportare carichi di 150 tonnellate sarà esponenzialmente più costoso di un'unità compatta progettata per applicazioni leggere. Anche le specifiche di precisione e prestazioni richieste hanno un impatto diretto e sostanziale sul prezzo finale. Un riduttore di rotazione realizzato per un funzionamento ultrapreciso e con gioco prossimo allo zero in un'applicazione aerospaziale o medica richiede tolleranze di produzione eccezionalmente strette, componenti di qualità superiore (come cuscinetti in ceramica o ingranaggi rettificati su misura) e procedure di controllo qualità, certificazione e collaudo approfondite, tutti fattori che contribuiscono a un costo significativamente più elevato rispetto a un riduttore destinato all'uso industriale generale, dove è accettabile un leggero gioco.

La selezione dei materiali e le specifiche di protezione dalla corrosione sono un altro fattore importante che influenza il prezzo finale. Un azionamento standard in acciaio al carbonio con una finitura di base in vernice industriale rappresenta il punto di partenza più economico. Tuttavia, specificare una protezione avanzata dalla corrosione come la zincatura a caldo, rivestimenti proprietari come Geomet® o la costruzione dell'intera unità in acciaio inossidabile (ad esempio, grado 316 per ambienti marini) aggiunge un sovrapprezzo sostanziale al costo di base. Il livello di personalizzazione e le funzionalità integrate rappresentano forse il fattore di costo più variabile. Un'unità standard, a catalogo e disponibile pronta all'uso, sarà la più conveniente. Qualsiasi personalizzazione, tra cui flange di montaggio o schemi di bulloni speciali, encoder assoluti ad alta risoluzione integrati per il feedback di posizione, supporti motore personalizzati per specifici motori idraulici o elettrici o soluzioni di tenuta speciali per temperature estreme o esposizione a sostanze chimiche, richiede una progettazione ingegneristica aggiuntiva, processi di produzione esclusivi, componenti specializzati e test dedicati, tutti fattori che aumentano significativamente il prezzo. Anche la quantità ordinata e il canale di approvvigionamento svolgono un ruolo cruciale a causa delle economie di scala. Un ordine di grandi volumi effettuato direttamente al produttore per un progetto OEM consente di ammortizzare i costi di ingegneria non ricorrenti (NRE) e di attrezzaggio su più unità, riducendo drasticamente il prezzo unitario. Al contrario, l'acquisto di una singola unità tramite un distributore per un intervento di manutenzione e riparazione comporterà un costo unitario molto più elevato. Infine, le dinamiche di mercato esterne, tra cui le fluttuazioni globali dei costi delle materie prime (in particolare acciaio e leghe speciali), i tassi di cambio, i dazi doganali e la logistica della catena di fornitura globale, possono influenzare il prezzo base dei componenti e il costo finale dei prodotti finiti.

Fornitore di unità di rotazione

LYRADRIVEsi pone come produttore leader e fornitore globale di riduttori di rotazione ad alte prestazioni e soluzioni rotazionali personalizzate. L'azienda vanta una solida reputazione per l'eccellenza ingegneristica, la produzione di precisione e un impegno senza compromessi per la qualità del prodotto, la durata e l'assistenza clienti. LYRADRIVE offre un ampio portafoglio di sistemi di riduttori di rotazione standard e completamente personalizzati, meticolosamente progettati e testati per soddisfare le rigorose esigenze di diversi settori, tra cui energie rinnovabili, edilizia, movimentazione materiali, automazione industriale e difesa. Un punto di forza fondamentale di LYRADRIVE è il suo approccio ingegneristico collaborativo e incentrato sul cliente, che prevede la collaborazione con i clienti dalla fase iniziale di progettazione fino alla produzione, installazione e manutenzione del ciclo di vita per sviluppare soluzioni di azionamento che si integrano perfettamente in applicazioni specifiche, ottimizzando prestazioni, capacità di carico, resistenza ambientale e vincoli spaziali. I team dedicati di supporto tecnico globale e di assistenza post-vendita forniscono una consulenza esperta, garantendo prestazioni ottimali del sistema, tempi di fermo minimi e affidabilità operativa a lungo termine. Inoltre, LYRADRIVE pone l'accento su un rigoroso controllo e garanzia della qualità durante l'intero processo di produzione, utilizzando materiali di prima qualità, tecniche di produzione all'avanguardia e protocolli di collaudo completi per garantire che ogni unità offra prestazioni, sicurezza e valore eccezionali negli ambienti operativi più difficili del mondo.