Come effettuare la manutenzione del Slew Drive

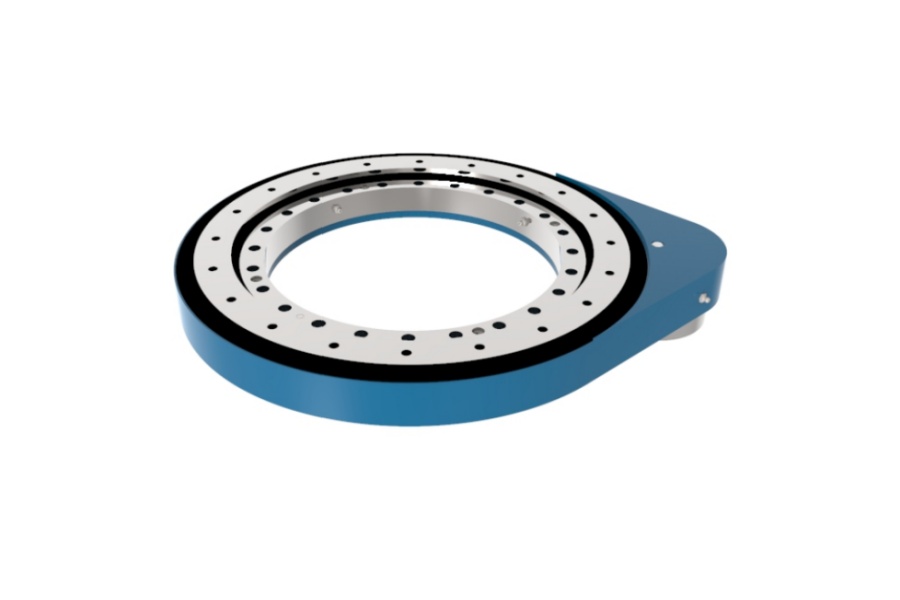

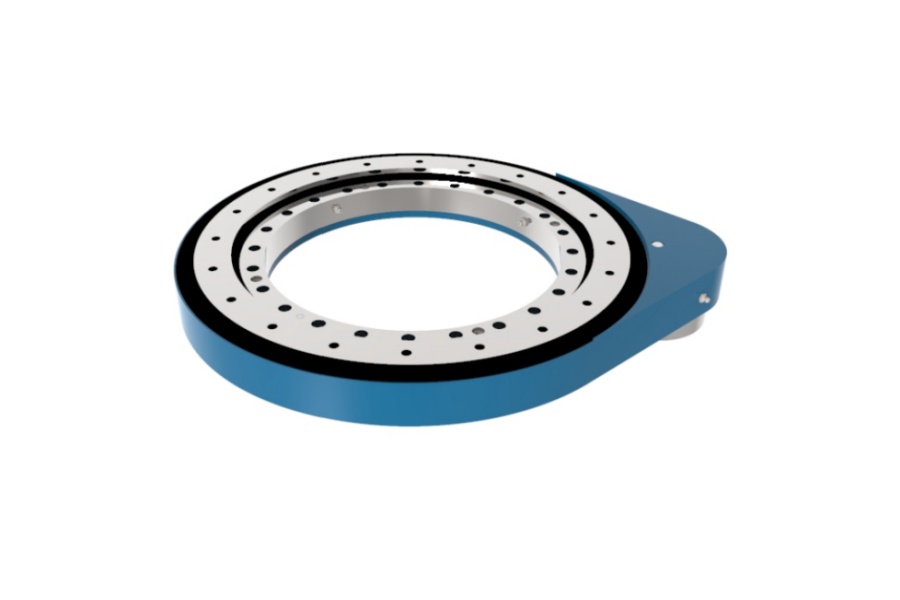

Che cosa è uno Slew Drive

UNunità di rotazioneè un gruppo meccanico integrato che fornisce movimento rotatorio ed è progettato per supportare carichi combinati eccezionalmente elevati. I suoi componenti principali includono un cuscinetto di rotazione, una coppia di ingranaggi a vite senza fine, un alloggiamento robusto e sistemi di tenuta integrati. Il cuscinetto di rotazione è dotato di un anello interno e di uno esterno, uno dei quali presenta denti lavorati a macchina, esternamente o internamente. Questo ingranaggio si innesta con precisione con una vite senza fine. Quando la vite senza fine viene ruotata, tipicamente da un motore esterno, aziona l'ingranaggio, facendo ruotare l'intero cuscinetto. Questo meccanismo a vite senza fine è il cuore della funzionalità del riduttore di rotazione, offrendo un elevato rapporto di riduzione a singolo stadio. Ciò significa che può convertire un ingresso ad alta velocità e bassa coppia da un motore in un'uscita a bassa velocità e alta coppia, rendendolo incredibilmente potente nonostante le sue dimensioni compatte. Un vantaggio intrinseco fondamentale di molti riduttori a vite senza fine è la loro proprietà autobloccante. A causa dell'angolazione specifica della vite senza fine, la retromarcia è spesso impossibile, il che significa che il carico stesso non può causare la rotazione del riduttore, agendo quindi come un freno intrinseco. I riduttori di rotazione sono progettati per gestire simultaneamente una combinazione complessa di carichi assiali, radiali e di momento, il tutto all'interno di un'unica unità autonoma che semplifica l'installazione e migliora l'integrità strutturale per i produttori di apparecchiature originali (OEM).

Manutenzione del gruppo di rotazione

Una corretta manutenzione è fondamentale per garantire la longevità e l'affidabilità dei riduttori di rotazione in applicazioni gravose. Un programma di manutenzione completo prevede ispezioni regolari, corrette pratiche di lubrificazione e un intervento tempestivo su qualsiasi segno di malfunzionamento. Il fondamento di una manutenzione efficace inizia con la definizione di un programma di ispezioni regolari basato sulle raccomandazioni del produttore e sulla severità dell'ambiente operativo. Le ispezioni visive dovrebbero verificare la presenza di perdite di olio o grasso attorno alle guarnizioni, che indicano un guasto delle guarnizioni e richiedono un intervento immediato. Gli ispettori dovrebbero inoltre verificare la presenza di danni visibili all'alloggiamento, ai bulloni di montaggio o ai denti degli ingranaggi e prestare attenzione a rumori insoliti durante il funzionamento, come stridii, clic o vibrazioni eccessive, tutti segnali di potenziali problemi interni.

La lubrificazione costituisce l'aspetto più critico della manutenzione ordinaria. L'utilizzo di un tipo di grasso errato, sia in termini di specifiche che di viscosità, può portare a una lubrificazione inadeguata, a un aumento dell'usura e al degrado delle guarnizioni. La procedura di lubrificazione deve essere eseguita correttamente: rimuovere sempre il tappo di scarico prima di aggiungere nuovo grasso per evitare una sovrapressurizzazione dell'alloggiamento, che può danneggiare le guarnizioni. Pompare il grasso lentamente fino a quando non fuoriesce grasso fresco dalla porta di scarico, a indicare che il grasso vecchio è stato spurgato. Registrare la data, le ore di funzionamento e la quantità di grasso utilizzata per ogni intervento di manutenzione per stabilire un programma di manutenzione predittiva. Per le trasmissioni che operano in condizioni estreme, come funzionamento continuo, temperature estreme o esposizione a contaminanti, gli intervalli di manutenzione devono essere ridotti di conseguenza.

Quando sono necessarie riparazioni, un approccio sistematico garantisce una diagnosi e una correzione adeguate. La sostituzione delle guarnizioni è una delle riparazioni più comuni. Le guarnizioni danneggiate devono essere sostituite con componenti specificati dal produttore originale per garantire la compatibilità e le prestazioni adeguate. Le superfici di tenuta devono essere accuratamente pulite e ispezionate per verificare la presenza di graffi o scanalature che potrebbero compromettere l'efficacia della nuova guarnizione. Per problemi più significativi, come gioco eccessivo o usura degli ingranaggi, potrebbe essere necessaria la regolazione o la sostituzione dei componenti. La regolazione del gioco richiede conoscenze specialistiche e deve seguire scrupolosamente le specifiche del produttore per evitare di creare un precarico eccessivo che può portare a guasti prematuri. In caso di gravi danni agli ingranaggi o alle piste dei cuscinetti, sono in genere necessari lo smontaggio completo, l'ispezione e la ricostruzione da parte di un tecnico qualificato. Questo processo prevede la pulizia di tutti i componenti, l'ispezione di eventuali danni o usura, la sostituzione delle parti danneggiate con componenti originali e il riassemblaggio accurato con tolleranze e precarichi adeguati. Dopo qualsiasi riparazione, è essenziale eseguire test approfonditi in condizioni controllate per verificarne il corretto funzionamento prima di rimettere in servizio l'attrezzatura.

Caratteristiche degli Slew Drive

I riduttori di rotazione presentano una serie di caratteristiche ingegneristiche distintive che li rendono la soluzione preferita per applicazioni rotazionali gravose. La loro caratteristica più distintiva è l'eccezionale capacità di gestione del carico. Un'unica unità compatta è meticolosamente progettata per sopportare contemporaneamente carichi assiali sostanziali (paralleli all'asse di rotazione), carichi radiali (perpendicolari all'asse) e momenti ribaltanti (forze di ribaltamento). Questa capacità di carico multiforme elimina la necessità di complesse e ingombranti strutture di supporto personalizzate che sarebbero necessarie se si utilizzassero cuscinetti standard e meccanismi di azionamento separati. Il design integrato della vite senza fine offre un rapporto di riduzione molto elevato in un unico stadio, con conseguente coppia di uscita notevolmente elevata. Ciò consente ai progettisti di sistemi di utilizzare motori più piccoli ed economici, pur ottenendo la potente forza di rotazione necessaria per spostare carichi di grandi dimensioni.

Una caratteristica fondamentale derivante dal design della vite senza fine è la sua intrinseca capacità autobloccante. Per le viti senza fine con un angolo di inclinazione ridotto, l'attrito all'interno del gruppo ingranaggi impedisce all'uscita di invertire la direzione dell'ingresso. Questa caratteristica agisce come un freno naturale, mantenendo carichi significativi in modo sicuro in una posizione stazionaria senza la necessità di un sistema frenante esterno aggiuntivo, che rappresenta una caratteristica di sicurezza essenziale in molte applicazioni. Inoltre, i riduttori di rotazione offrono un'eccellente precisione e controllabilità. La riduzione degli ingranaggi consente un posizionamento fluido e preciso, essenziale in applicazioni come l'inseguimento solare, l'allineamento di antenne radar e l'automazione robotica. La loro natura integrata e modulare è un altro vantaggio chiave. Combinando cuscinetto, riduttore e guarnizioni in un'unica unità preassemblata e testata, i riduttori di rotazione riducono drasticamente la complessità di progettazione, i tempi di assemblaggio e il costo complessivo del sistema per gli OEM. Questa integrazione migliora anche la rigidità strutturale complessiva e la rigidità torsionale del sistema, riducendo al minimo la flessione sotto carico e garantendo un movimento preciso e ripetibile. Infine, sono costruiti per durare a lungo, utilizzando materiali temprati di alta qualità e sistemi di tenuta avanzati per garantire l'affidabilità in ambienti difficili.

Applicazioni degli Slew Drive

La combinazione unica di coppia elevata, dimensioni compatte e robusta capacità di carico ha portato all'adozione diffusa di riduttori di rotazione in un ampio spettro di settori. Un'applicazione dominante e in rapida crescita è il settore delle energie rinnovabili. Nella produzione di energia solare, i riduttori di rotazione sono l'attuatore fondamentale nei sistemi di inseguimento solare. Ruotano con precisione e lentamente enormi gruppi di pannelli fotovoltaici per seguire il percorso del sole nel cielo, aumentando la cattura di energia fino al 25-30% rispetto ai sistemi fissi. La loro capacità di autobloccaggio è fondamentale per impedire che i pannelli vengano spostati dalla loro posizione a causa del vento. Analogamente, nel settore dell'energia eolica, i riduttori di rotazione sono componenti critici sia nei sistemi di imbardata che di beccheggio delle turbine eoliche. Il sistema di imbardata utilizza più riduttori di rotazione di grandi dimensioni per ruotare l'intera navicella e mantenere le pale del rotore rivolte verso il vento, mentre i sistemi di beccheggio li utilizzano per regolare l'angolazione delle singole pale per ottimizzare la potenza e proteggere dalle tempeste.

L'industria edile e delle attrezzature pesanti è un altro importante settore che fa affidamento sui riduttori di rotazione. Forniscono la rotazione a 360 gradi per le strutture superiori degli escavatori, la rotazione per i bracci delle gru mobili e il posizionamento preciso per i bracci delle pompe per calcestruzzo e le piattaforme di accesso. Il loro design compatto è ideale per gli ambienti con spazi ristretti dei macchinari mobili. Altre applicazioni significative includono la robotica e l'automazione industriale, dove forniscono assi di rotazione per impieghi gravosi per saldatrici robotizzate, pallettizzatori e macchine di assemblaggio che richiedono un posizionamento preciso. I settori aerospaziale e della difesa li utilizzano nei sistemi di posizionamento delle antenne radar e satellitari, dove devono garantire precisione e affidabilità costanti in condizioni difficili. Si trovano anche su gru di coperta e argani sulle navi, in apparecchiature di imaging medicale come gli scanner TC per il posizionamento dei pazienti e nell'industria dell'intrattenimento per palchi rotanti e impianti di illuminazione pesanti.

Fattori che influenzano il prezzo del riduttore di rotazione

Il costo di un riduttore di rotazione non è un valore fisso, ma è determinato da una complessa interazione di specifiche tecniche, requisiti prestazionali e fattori commerciali. Il fattore di costo più importante è la dimensione fisica e la capacità di carico dell'unità. I riduttori di rotazione più grandi, caratterizzati da un diametro dei cuscinetti maggiore e da moduli di ingranaggi più grandi, richiedono una quantità significativamente maggiore di materie prime, lavorazioni meccaniche più estese e processi di trattamento termico più sofisticati. Di conseguenza, un riduttore progettato per supportare un carico di 100 tonnellate sarà di ordini di grandezza più costoso di un'unità di piccole dimensioni destinata a un'applicazione leggera. Anche le specifiche di precisione e prestazioni richieste hanno un impatto diretto sul prezzo. Un riduttore di rotazione progettato per un funzionamento ultrapreciso e con gioco prossimo allo zero in un'antenna satellitare richiede tolleranze di fabbricazione più strette, componenti di qualità superiore (come sfere in ceramica) e procedure di controllo qualità e collaudo più complesse rispetto a un riduttore per un escavatore da costruzione.

La scelta dei materiali e le specifiche di protezione dalla corrosione incidono in modo significativo sul costo finale. Un azionamento standard in acciaio al carbonio con una finitura di base è l'opzione più economica. Tuttavia, specificare una protezione avanzata come la zincatura a caldo, un rivestimento proprietario Geomet® o la costruzione dell'intera unità in acciaio inossidabile (ad esempio, grado 316) comporta un costo aggiuntivo considerevole. Le funzionalità integrate e il livello di personalizzazione sono fattori di costo altamente variabili. Un'unità standard disponibile in commercio è la più economica. Personalizzazioni come flange di montaggio speciali, encoder integrati ad alta risoluzione per il feedback di posizione, supporti motore specifici o guarnizioni speciali per la resistenza chimica richiedono un ulteriore sforzo di progettazione e produzione, con un conseguente aumento del prezzo. La quantità ordinata gioca un ruolo cruciale a causa delle economie di scala. Un ordine di grandi volumi per un progetto OEM consente al produttore di ammortizzare i costi fissi su più unità, riducendo drasticamente il prezzo per azionamento. Al contrario, un acquisto una tantum per una sostituzione sarà relativamente costoso. Infine, le dinamiche di mercato esterne, tra cui le fluttuazioni dei costi delle materie prime e le condizioni della catena di fornitura globale, possono influenzare il prezzo base.

Fornitore di unità di rotazione

Per ingegneri e specialisti degli acquisti che cercano una fonte affidabile di azionamenti di rotazione ad alte prestazioni,LYRADRIVEsi pone come produttore e fornitore di soluzioni affidabile. L'azienda si è costruita una solida reputazione per l'eccellenza ingegneristica, la precisione produttiva e l'impegno per la durata e l'affidabilità dei prodotti. LYRADRIVE offre un portafoglio completo di soluzioni di azionamento per rotazione standard e completamente personalizzate, progettate per soddisfare le rigorose esigenze di diversi settori, tra cui energie rinnovabili, edilizia, movimentazione materiali e automazione industriale. Un punto di forza di LYRADRIVE è il suo approccio collaborativo, che prevede la stretta collaborazione con i clienti per sviluppare sistemi di azionamento che si integrano perfettamente in applicazioni specifiche, ottimizzandoli in base a carico, velocità, condizioni ambientali e vincoli spaziali. Il team di supporto tecnico fornisce una consulenza esperta dalla fase di progettazione iniziale fino all'installazione e alla manutenzione, garantendo prestazioni e longevità ottimali. Inoltre, LYRADRIVE pone l'accento su un rigoroso controllo di qualità, utilizzando materiali di alta qualità e tecniche di produzione avanzate per garantire che ogni unità offra un'affidabilità eccezionale sul campo.