Accelerare lo sviluppo di soluzioni personalizzate per unità di rotazione

Che cosa è Slew Drive

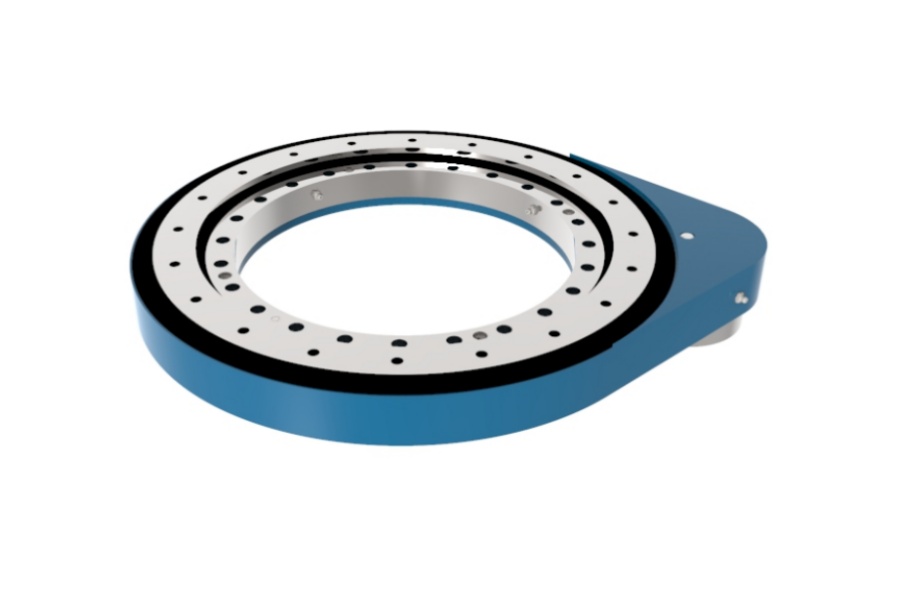

Unità di rotazioneRappresenta un sistema integrato di trasmissione di potenza rotazionale che combina un riduttore a ingranaggi con un cuscinetto orientabile in un unico alloggiamento compatto. Questo componente fondamentale converte l'ingresso del motore ad alta velocità in un'uscita rotazionale controllata e ad alta coppia, supportando contemporaneamente carichi assiali, radiali e di momento notevoli. Essenziale per macchinari pesanti e sistemi di posizionamento di precisione, il suo esclusivo design a doppia funzione elimina complessi gruppi di trasmissione, garantendo al contempo un controllo del movimento affidabile.

Metodologia di soluzione rapida di LYRADRIVE

LYRADRIVE sfrutta decenni di esperienza ingegneristica per accelerare lo sviluppo di sistemi di rotazione personalizzati attraverso un collaudato approccio in tre fasi:

Fase 1: Applicazione dell'analogia intelligente

Benchmarking basato su standard: confronto incrociato di oltre 50 configurazioni di unità esistenti con i requisiti del cliente

Adattamento dei componenti modulari: modifica di set di ingranaggi, disposizioni di cuscinetti e sistemi di tenuta collaudati

Mappatura del profilo di carico: abbina le caratteristiche di coppia/carico ai progetti storici convalidati

Sviluppo della soluzione all'80% entro 48 ore

Fase 2: Parametrizzazione guidata dall'applicazione

Analisi dell'ambiente operativo: valutare temperature estreme, rischi di contaminazione e cicli di lavoro

Studio di integrazione strutturale: ottimizzazione delle interfacce di montaggio e dei vincoli spaziali

Configurazione del profilo di movimento: definire la velocità di rotazione, la precisione di posizionamento e i requisiti di gioco

Prevenzione delle modalità di guasto: incorporare miglioramenti della durabilità specifici del settore

Fase 3: Calcolo di ingegneria di precisione

Ottimizzazione del modulo di ingranaggi: calcolare i requisiti di resistenza alla flessione (σ_F) e applicare un margine di sicurezza del 10-20%

Validazione dello stress da contatto: verifica della durabilità della superficie (σ_H) tramite l'analisi della distanza centrale/diametro del pignone

Simulazione delle prestazioni: eseguire la convalida FEA sulle dimensioni preliminari

Raffinamento iterativo: adattare i parametri in base ai risultati della simulazione prima della prototipazione

Convalida e allineamento del cliente

Eseguire un'analisi completa dello stress sulle interfacce critiche

Eseguire simulazioni di durata termica e di fatica

Presentare modelli 3D e dati sulle prestazioni per la revisione del cliente

Finalizzare le specifiche attraverso la revisione ingegneristica collaborativa

Caratteristiche principali dei moderni sistemi di rotazione

Integrazione ottimizzata per lo spazio: combina funzioni di rotazione e supporto in un ingombro minimo

Capacità di carico eccezionale: gestisce carichi radiali/assiali/di momento combinati superiori a 500.000 Nm

Controllo di movimento di precisione: raggiunge una precisione di posizionamento entro ±0,1°

Resistenza ambientale: gradi di protezione IP66-IP69K con ampia tolleranza alla temperatura (da -40°C a +120°C)

Efficienza di manutenzione: sistemi di lubrificazione a vita con intervalli di manutenzione di oltre 20.000 ore

Applicazioni industriali

Energia rinnovabile: posizionamento dell'inseguitore solare (asse singolo/doppio), sistemi di imbardata/beccheggio delle turbine eoliche

Macchinari pesanti: rotazione del braccio della gru, attacchi per escavatori, piattaforme girevoli per perforatrici

Movimentazione dei materiali: rotatori di magazzino automatici, sistemi di pallettizzazione, deviatori di trasporto

Sistemi di difesa: azionamenti della torretta, posizionamento radar, articolazione del lanciamissili

Tecnologia medica: portali per radioterapia, giunti robotici chirurgici

Trasporti: Piattaforme girevoli ferroviarie, piattaforme di sollevamento veicoli

Determinanti dei prezzi

Livello di capacità di carico: i costi aumentano esponenzialmente oltre i 100 kN di carico dinamico di base

Classe di precisione: i cuscinetti di precisione ISO 492 P2 aggiungono il 25-40% rispetto allo standard P0

Tecnologia degli ingranaggi: gli ingranaggi conici a spirale temprati costano il 30% in più rispetto alle varianti con ingranaggi cilindrici

Protezione ambientale: la tenuta IP68+ aggiunge il 15-25% al prezzo base

Selezione del materiale: la costruzione in acciaio inossidabile raddoppia i costi rispetto all'acciaio al carbonio

Requisiti di certificazione: le certificazioni DNV-GL/CE/UL aggiungono il 10-20%

Volume di produzione: il costo unitario diminuisce del 18-22% per ogni aumento di quantità di 100 unità

Partner tecnologico Slew Drive: LYRADRIVE

LYRADRIVEOffriamo soluzioni di rotazione ingegnerizzate attraverso un approccio a tre pilastri: utilizzo standard della piattaforma (oltre 50 modelli base), personalizzazione ottimizzata per le applicazioni e capacità di prototipazione rapida. Il nostro team tecnico accelera lo sviluppo combinando design modulari collaudati con strumenti di simulazione avanzati, fornendo in genere concept convalidati entro 72 ore. Specializzati in soluzioni per ambienti estremi per l'industria solare, eolica e pesante, vantiamo competenze intersettoriali che trasformano requisiti complessi in sistemi meccanici affidabili.