Considerazioni sulla progettazione degli ingranaggi cilindrici nei riduttori di rotazione

Che cosa è la trasmissione a ingranaggi cilindrici?

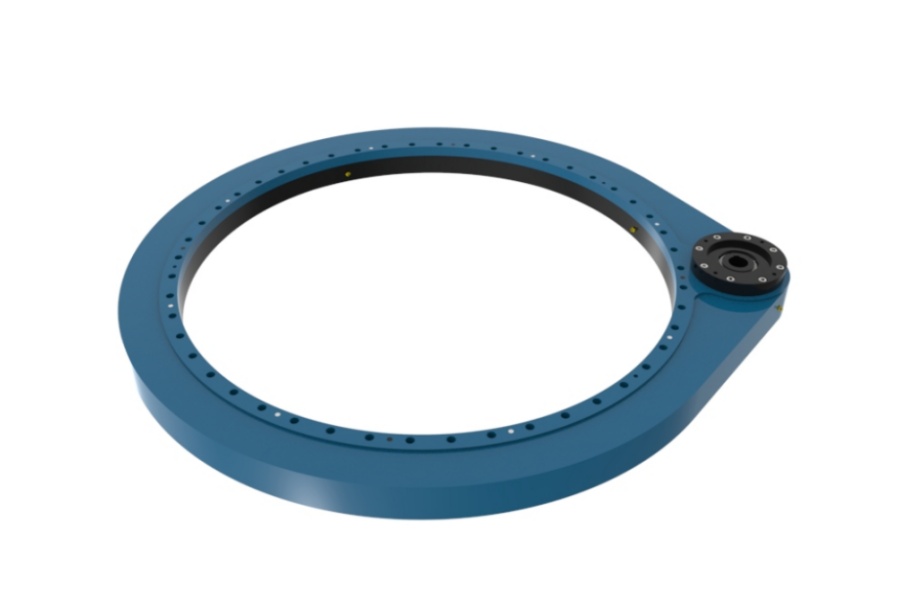

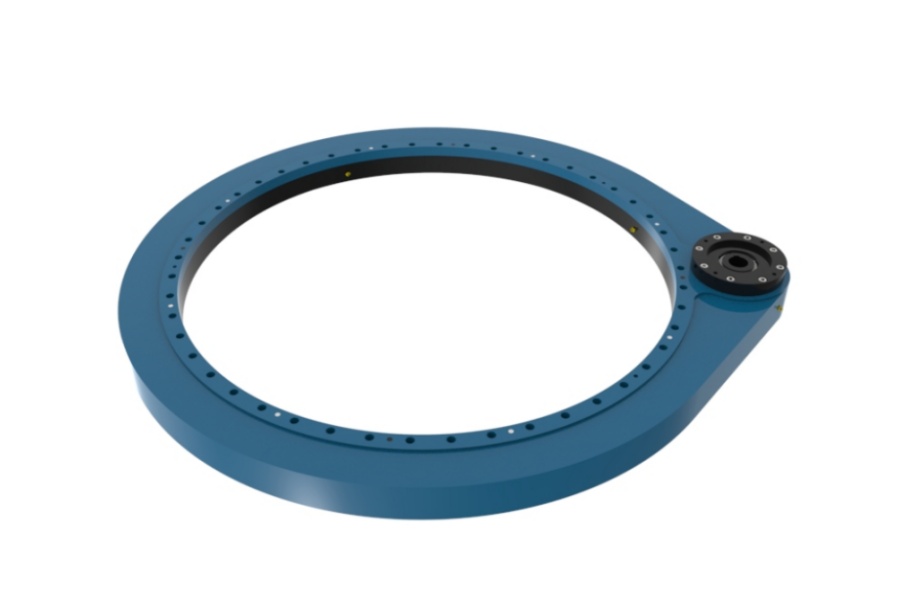

Trasmissione a ingranaggi cilindriciIndica un sistema di movimento rotatorio in cui un pignone a denti dritti si innesta direttamente nei denti di un ingranaggio integrato nella pista interna o esterna di un cuscinetto a ralla. Questa configurazione raggiunge un'efficienza meccanica superiore al 95% grazie al contatto volvente puro, superando le alternative a vite senza fine in termini di risparmio energetico. Caratterizzati da semplicità di produzione, economicità e capacità di carico radiale superiore, questi azionamenti richiedono una frenatura esterna a causa della trascurabile capacità di autobloccaggio. Sono ideali nei sistemi di inseguimento solare, nei nastri trasportatori per la movimentazione dei materiali e nelle applicazioni di indicizzazione in cui le velocità operative superano i 20 giri/min.

Fattori critici di progettazione degli ingranaggi nelle trasmissioni di rotazione a ingranaggi cilindrici

Precisione di meshing e integrità cinematica

Per ottenere una trasmissione di potenza fluida è necessario rispettare rigorosamente i principi fondamentali dell'ingranamento. I profili dei denti devono essere conformi alla legge fondamentale degli ingranaggi per mantenere rapporti di velocità costanti tra gli alberi. I progetti moderni utilizzano profili evolventi con angolo di pressione di 20° che forniscono un'azione coniugata con percorsi di contatto lineari. La produzione di precisione secondo gli standard AGMA Classe 8 (equivalente a ISO 1328) controlla le deviazioni del profilo inferiori a 15 μm e gli errori di passo cumulativi inferiori a 25 μm. Il mantenimento di un rapporto di contatto minimo di 1,2 previene la discontinuità dell'innesto attraverso modifiche strategiche dell'addendum non superiori a 0,4 volte il modulo. La spoglia di punta del dente di 0,01-0,02 mm di profondità elimina il carico sui bordi, mentre la micro-bombatura (0,015 mm/mm) compensa le flessioni di montaggio. I progetti quasi elicoidali incorporano modifiche dell'angolo dell'elica inferiori a 0,5° per smorzare le vibrazioni.

Ingegneria della resistenza alla fatica a doppia modalità

La longevità degli ingranaggi dipende dall'ottimizzazione simultanea contro i guasti superficiali e di radice. La durabilità superficiale richiede calcoli delle sollecitazioni di contatto Hertz con coefficienti di elasticità del materiale. Per l'accoppiamento acciaio su acciaio, la pressione di contatto massima deve rimanere inferiore a 1.500 MPa attraverso la cementazione, ottenendo una durezza superficiale di 58-62 HRC con profondità di cementazione superiori a 1,2 mm. La fatica a flessione del piede del dente segue i principi avanzati dell'equazione di Lewis, richiedendo un'ottimizzazione del fattore di forma tra 2,8 e 3,2 per pignoni con 17-25 denti. I fattori di correzione delle sollecitazioni critiche superiori a 1,7 vengono mantenuti attraverso l'ottimizzazione del raggio di radice superiore a 0,38 volte il modulo. La pallinatura introduce sollecitazioni di compressione di 400 MPa per ritardare l'innesco della cricca. L'analisi agli elementi finiti convalida che le sollecitazioni di raccordo rimangono inferiori a 300 MPa con fattori di sicurezza superiori a 1,5 contro la fatica a flessione.

Selezione strategica del rapporto di trasmissione

La progettazione intelligente dei rapporti previene l'usura localizzata e l'amplificazione delle vibrazioni. I rapporti con numeri primi garantiscono una distribuzione uniforme dell'ingranamento dei denti su tutti i denti degli ingranaggi. Rapporti come 19:95 evitano cicli di ingranamento ripetitivi che accelerano il pitting. Rapporti decimali come 18,75:1 richiedono ingranaggi composti o pre-stadi epicicloidali. Le regole di parità del numero di denti determinano gli accoppiamenti ottimali: pignoni con numeri dispari e corone dentate con numeri dispari rappresentano configurazioni ideali. Le combinazioni pari-dispari rimangono accettabili, mentre le combinazioni pari-pari creano scenari ad alto rischio di risonanza e usura accelerata. Questi principi prolungano la durata di oltre il 30% nelle applicazioni ad alto numero di cicli.

Prevenzione del taglio e ottimizzazione delle radici

I convenzionali minimi di 17 denti vengono ridotti a 15 denti grazie a tecniche di progettazione avanzate. Lo spostamento positivo del profilo tra +0,3 e +0,6, combinato con una riduzione di 0,3 moduli della punta sugli ingranaggi accoppiati, elimina le interferenze. I profili trocoidali del piede aumentano il gioco mantenendo la resistenza. Le profondità del dedendum si estendono fino a 1,25 volte il modulo, con superfici del piede lucidate che raggiungono una rugosità Ra ≤ 0,8 μm. Le soluzioni metallurgiche includono acciaio 20MnCr5 degassato sotto vuoto, sottoposto a carburazione a 930 °C, seguito da trattamento criogenico a -196 °C per trasformare l'austenite residua. Queste misure consentono design compatti mantenendo la resistenza alla fatica da flessione.

Caratteristiche della trasmissione di rotazione a ingranaggi cilindrici

La predominanza del carico radiale consente di gestire momenti ribaltanti 2,5 volte superiori rispetto alle trasmissioni a vite senza fine equivalenti. Le velocità operative variano da 10 a 150 giri/min, significativamente superiori ai limiti delle trasmissioni a vite senza fine. La gestione termica richiede interventi minimi grazie a un'efficienza superiore al 95%. Il controllo del gioco richiede una produzione AGMA Classe 8+ con precisione di posizionamento inferiore a 5 minuti d'arco. L'architettura compatta riduce gli ingombri di installazione del 15-20% rispetto alle alternative epicicloidali. L'accessibilità per la manutenzione consente l'ispezione degli ingranaggi senza smontarli completamente.

Applicazioni industriali di Trasmissione a ingranaggi cilindrici

I sistemi di inseguimento solare sfruttano l'efficienza del posizionamento dei pannelli su un singolo asse. Le tavole rotanti di smistamento dei nastri trasportatori sfruttano la capacità di carico radiale per la rotazione di carichi pesanti. I macchinari per l'imballaggio indicizzano i contenitori a velocità superiori a 60 cicli/minuto. I portali per l'imaging medicale richiedono un movimento fluido per una scansione di precisione. I banchi di prova aerospaziali beneficiano della minima generazione di calore in ambienti sotto vuoto. Le applicazioni per infrastrutture leggere includono cartelloni pubblicitari rotanti e macchinari per palcoscenici.

Determinanti del prezzo DiTrasmissione a ingranaggi cilindrici

Le dimensioni dei cuscinetti volventi e i valori nominali del momento dinamico incidono per il 40-50% sul costo totale. Le specifiche di qualità degli ingranaggi, tra cui la classe AGMA, la profondità della carcassa superiore a 1,2 mm e la precisione di rettifica, aggiungono il 20-30%. La complessità dell'alloggiamento dovuta alle caratteristiche di montaggio integrate aumenta i costi di lavorazione. I collegamenti dell'albero di ingresso con scanalature DIN 5482 costano il 18% in più rispetto agli alberi con chiavetta standard. La tenuta IP66 con guarnizioni a triplo labbro aggiunge il 12-15% alla protezione di base. I rapporti personalizzati che richiedono utensili non standard comportano sovrapprezzi del 25%. I volumi d'ordine superiori a 50 unità attivano economie di scala del 20%. Le certificazioni di terze parti come ISO 9001 e CE contribuiscono per l'8-10% ai costi amministrativi.

Fornitore di Trasmissione a ingranaggi cilindrici

LYRADRIVEfornisce riduttori di rotazione a ingranaggi cilindrici di Classe 10 AGMA con ingranaggi in 20MnCr5 trattati criogenicamente con profili di radice ottimizzati. I loro progetti, convalidati per inseguitori solari, raggiungono un'efficienza del 97% con una standardizzazione del rilievo di punta di 0,3 moduli. Le configurazioni di rapporto personalizzate evitano la risonanza grazie al conteggio dei denti basato su numeri primi, supportato da report di convalida FEA per applicazioni critiche.