Metodi di trattamento termico del pignone nelle trasmissioni a ingranaggi

Cos'è la trasmissione a ingranaggi cilindrici

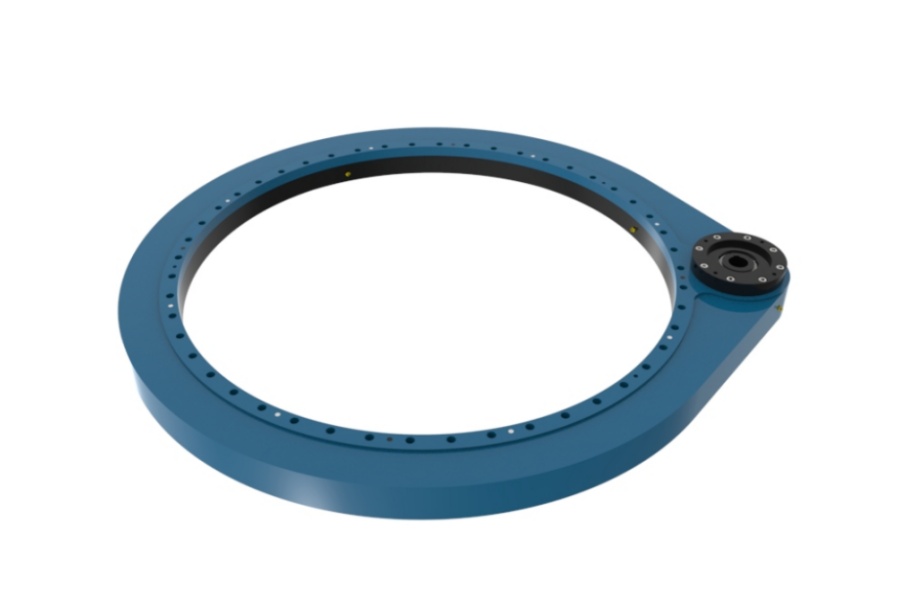

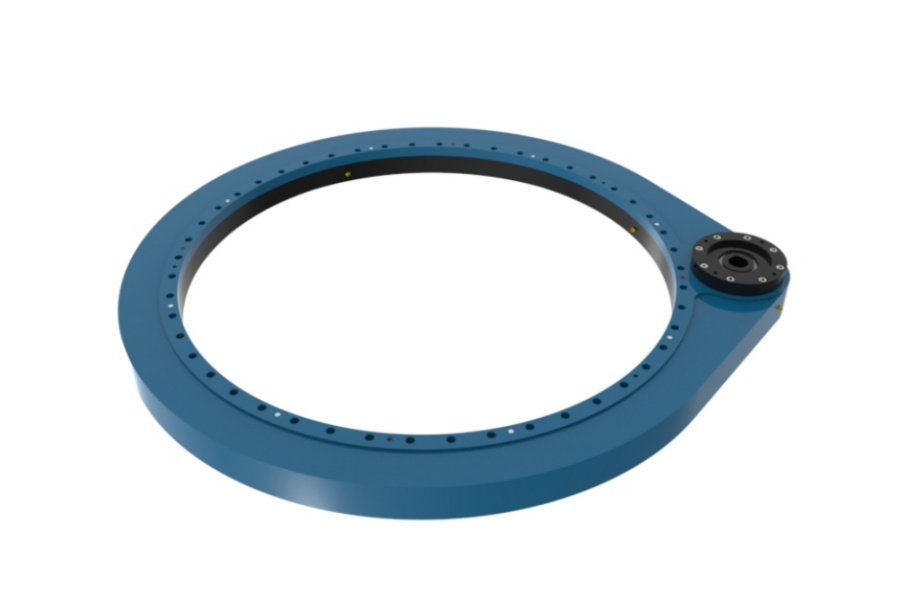

La trasmissione a ingranaggi cilindrici si riferiscea un sistema di trasmissione rotazionale in cui un pignone a ingranaggi cilindrici si innesta direttamente nei denti integrati nella pista di rotolamento di una ralla. Caratterizzata da un'efficienza meccanica superiore al 95% e da una costruzione semplificata, questa configurazione eccelle nelle applicazioni che privilegiano il risparmio energetico e la gestione del carico radiale rispetto alla capacità di autobloccaggio. Le implementazioni tipiche includono inseguitori solari, tavole girevoli per nastri trasportatori e sistemi di indicizzazione industriali che operano a 10-150 giri/min.

Metodi di trattamento termico del pignone per trasmissioni a ingranaggi

La selezione dei materiali e il trattamento termico determinano fondamentalmente le prestazioni del pignone. Le leghe di acciaio prevalgono grazie al loro equilibrio tra lavorabilità, resistenza e compatibilità con i processi termici. La scelta del trattamento dipende da:

Spettri di carico operativo (urto/continuo)

Durezza superficiale richiesta (HRC)

Necessità di stabilità dimensionale

Obiettivi di costo di produzione

Aspettative di vita in caso di fatica

Tempra e rinvenimento (Q&T)

Sequenza di processo: Austenitizzazione (850-880°C) → Tempra in olio → Rinvenimento (550-650°C)

Microstruttura: Martensite/sorbite temprata con durezza 28-35 HRC

Profilo delle prestazioni:

Tenacità del nucleo bilanciata (impatto Charpy >40J)

Resistenza all'usura moderata

Distorsione minima vs. indurimento superficiale

Efficienza dei costi: spese di elaborazione più basse

Limitazioni: la durezza superficiale limitata limita la resistenza alla corrosione

Ideale per: applicazioni a bassa velocità (<30 giri/min) con carico uniforme o ingranaggi di grande diametro in cui il controllo della distorsione è fondamentale

Tempra a induzione

Sequenza di processo: campo EM ad alta frequenza (10-400 kHz) → Austenitizzazione rapida → Tempra di precisione

Proprietà del caso:

Profondità: 1-5 mm regolabile tramite frequenza/potenza

Durezza: cassa martensitica 52-58 HRC

Vantaggi tecnici:

Il trattamento localizzato riduce al minimo la distorsione

Tempi di ciclo inferiori a 60 secondi

Sollecitazioni superficiali compressive (da -400 a -800 MPa)

Requisiti di controllo del processo:

Tolleranza velocità bobina di scansione ±2mm/s

Monitoraggio della temperatura (pirometri ±15°C)

Rischi di guasto: ustioni da rettifica se è necessaria una lavorazione post-trattamento termico

Utilizzo ottimale: azionamenti per carichi medi che gestiscono carichi d'urto (ad esempio, movimentazione di materiali)

Cementazione (cementazione)

Processo termochimico: cementazione 930-950°C (Cp=0,8-1,2%) → Diffusione → Tempra → crio -70°C → tempra 160-200°C

Caratteristiche del caso:

Profondità: 0,8-1,5 mm (validata a 550 HV)

Superficie: durezza 58-63 HRC

Nucleo: tenacità 35-45 HRC

Vantaggi metallurgici:

Sollecitazioni di compressione residue >-1000 MPa

Austenite residua <15%

Resistenza alla fatica alla flessione superiore

Validazione della qualità:

Test del gradiente di microdurezza

Valutazione della microstruttura secondo ISO 6336-5

Considerazioni sui costi: 40-60% in più rispetto alla tempra a induzione

Applicazioni premium: inseguitori solari ad alta precisione e apparecchiature mediche che richiedono una durata di vita superiore a 100 milioni di cicli

Nitrurazione

Processo a bassa temperatura: diffusione a 500-520°C in atmosfera di NH₃ (20-80 ore)

Proprietà dello strato superficiale:

Zona composta: 5-20μm Vickers >1.000 HV

Zona di diffusione: profondità 0,2-0,8 mm

Meriti tecnici:

Distorsione <0,05 mm/m

Non è richiesta alcuna tempra

Maggiore resistenza alla corrosione

Limiti di prestazione:

La profondità superficiale del caso limita lo stress hertziano a <1.200 MPa

Evitare carichi d'impatto dovuti allo strato di composto fragile

Varianti di processo: gas (controllo preciso) vs. plasma (più veloce)

Ideale per: pignoni di grande diametro in apparecchiature di lavorazione chimica in cui la stabilità dimensionale è fondamentale

Linee guida per la selezione critica

Metodo | HRC di superficie | Profondità della cassa | Distorsione | Indice dei costi |

Tempra/rinvenimento | 28-35 | Sezione completa | Basso | 1,0x |

Tempra a induzione | 52-58 | 1-5 mm | Medio | 1,8x |

Cementazione | 58-63 | 0,8-1,5 mm | Alto | 3,5x |

Nitrurazione | 65-72 (V.A.) | 0,2-0,8 mm | Ultra-basso | 2,7x |

Caratteristiche della trasmissione di rotazione a ingranaggi cilindrici

La predominanza del carico radiale supporta momenti di ribaltamento 2,5 volte superiori rispetto alle trasmissioni a vite senza fine. Le velocità operative raggiungono i 150 giri/min senza declassamento termico. Il controllo del gioco richiede la produzione AGMA Classe 8+. Il design compatto riduce l'ingombro di installazione del 20% rispetto ai sistemi epicicloidali. La frenatura esterna è obbligatoria per il mantenimento della posizione.

Applicazioni industriali diTrasmissione a ingranaggi cilindrici

Gli azionamenti azimutali degli inseguitori solari sfruttano pignoni cementati per una durata di 20 anni. Le tavole rotanti dei nastri trasportatori per imballaggio utilizzano ingranaggi temprati a induzione per la resistenza agli urti. I portali di scansione medicale richiedono pignoni nitrurati per una precisione al micron. I sistemi di rotazione delle gru leggere implementano la tecnologia Q&T per prestazioni convenienti.

Determinanti del prezzo diTrasmissione a ingranaggi cilindrici

Il trattamento termico del pignone contribuisce per il 15-30% al costo totale della trasmissione. La cementazione aggiunge 120-250 dollari per pignone rispetto ai 40-80 dollari della tempra a induzione. La scelta del materiale (8620 vs. 20MnCr5) crea una variazione di costo del 20%. Gli aggiornamenti della classe di qualità AGMA (8→10) aumentano i costi di rettifica del 35%. Il trattamento criogenico aggiunge 15-30 dollari per unità. I rivestimenti resistenti alla corrosione (Zn-Ni) aggiungono l'8-12%.

Fornitore diTrasmissione a ingranaggi cilindrici

LYRADRIVEfornisce riduttori di rotazione a ingranaggi cilindrici con trattamenti dei pignoni ottimizzati per l'applicazione: la serie PRO presenta pignoni in 20MnCr5 cementati da 1,2 mm che raggiungono 200 milioni di cicli nell'inseguimento solare. La linea VALUE utilizza acciaio 4140 temprato a induzione per la movimentazione dei materiali, mentre la versione MEDICAL offre 31CrMoV9 nitrurato al plasma per una precisione senza distorsioni.