Поворотный подшипник: основа вращательного движения

Опорно-поворотные подшипники, также известные как подшипники вращения или подшипники поворотного круга, представляют собой один из важнейших компонентов современного оборудования, требующего вращательного движения под большими нагрузками. Эти специализированные подшипниковые системы образуют фундаментальный вращательный интерфейс между конструктивными элементами в бесчисленном множестве промышленных применений: от массивных ветряных турбин, использующих возобновляемую энергию, до башенных кранов, которые определяют облик наших городов. В отличие от обычных подшипников, предназначенных в первую очередь для вращательного движения, поворотные подшипники разработаны для выдерживания сложных комбинированных нагрузок, одновременно воспринимая осевые, радиальные и моментные силы, обеспечивая точное вращение вокруг одной оси. Их уникальная конструкция позволяет интегрировать зубья шестерен непосредственно на внутреннюю или внешнюю дорожку качения, создавая многофункциональный компонент, служащий как точкой соединения конструкции, так и механизмом вращения. Поскольку промышленное оборудование продолжает развиваться в сторону увеличения грузоподъемности, повышения требований к точности и повышения эксплуатационной эффективности, невозможно переоценить важность правильного выбора и обслуживания опорно-поворотных подшипников. В этом комплексном исследовании рассматриваются технические характеристики, особенности применения и экономические факторы, связанные с этими важнейшими компонентами, которые обеспечивают беспрепятственное функционирование значительной части нашей современной промышленной инфраструктуры.

Оглавление

Понимание основ работы поворотных подшипников

Что такое опорно-поворотный подшипник?

Аповоротный подшипник– это крупногабаритный вращающийся подшипник качения, обычно имеющий интегрированные зубья шестерен и монтажные отверстия для структурного соединения. В отличие от обычных подшипников, которые в первую очередь предназначены для восприятия радиальных и осевых нагрузок по отдельности, опорно-поворотные устройства специально разработаны для одновременного восприятия комбинированных нагрузок – осевых сил, радиальных сил и опрокидывающих моментов. Эти компоненты состоят из внутреннего и наружного колец с расположенными между ними телами качения (шариками или роликами) и изготавливаются диаметром от 100 мм до более 15 метров для специализированного применения. Интегрированные зубья шестерен, которые могут располагаться как на внутреннем, так и на наружном кольце, обеспечивают передачу вращательного усилия от шестерни, способствуя контролируемому перемещению конструкции. Монтажные отверстия, просверленные непосредственно в обоих кольцах, позволяют осуществлять прямое болтовое соединение с элементами конструкции, устраняя необходимость в дополнительных корпусах и создавая компактную интегрированную систему соединения. Такой подход к проектированию значительно упрощает конструкцию оборудования, обеспечивая при этом исключительную грузоподъемность при относительно компактном форм-факторе.

Основные характеристики опорно-поворотных устройств

Поворотные подшипники обладают рядом отличительных характеристик, которые отличают их от традиционных подшипниковых решений. Их наиболее заметной особенностью является способность выдерживать сложные комбинированные нагрузки — один поворотный подшипник может одновременно выдерживать осевые нагрузки более 10 000 кН, радиальные нагрузки более 5 000 кН и опрокидывающие моменты более 50 000 кНм, в зависимости от размера и конструкции. Эти компоненты обладают исключительной структурной жесткостью, при этом скорость прогиба обычно составляет менее 0,1 градуса при максимальной нагрузке, что обеспечивает точное управление работой. Интегрированные зубья шестерен прецизионно обработаны в соответствии со стандартами качества DIN 5-8, с твердостью, как правило, от 55 до 60 HRC, что обеспечивает длительную износостойкость и эффективную передачу мощности. Поворотные подшипники доступны с различными конфигурациями систем уплотнения, обычно с использованием многослойных лабиринтных уплотнений или специальных резиновых составов, способных исключать попадание загрязнений, сохраняя при этом смазку в сложных условиях. Их расчетный срок службы обычно составляет от 25 000 до 100 000 часов эксплуатации в зависимости от условий эксплуатации и практики технического обслуживания, причем многие подшипники при правильном обслуживании служат дольше оборудования, в котором они установлены.

Преимущества использования опорно-поворотных устройств

Внедрение опорно-поворотных устройств в механические системы обеспечивает множество существенных преимуществ, способствующих повышению производительности оборудования, снижению его сложности и повышению эксплуатационной надежности. Одним из основных преимуществ является их способность упростить механическую конструкцию за счет интеграции нескольких функций в один компонент, заменяя то, что традиционно требовало отдельных подшипниковых узлов, зубчатых передач и элементов структурной поддержки. Такая интеграция приводит к значительной экономии пространства, часто сокращая требуемую площадь на 30–40% по сравнению с традиционными решениями, одновременно снижая общий вес системы за счет устранения избыточных структурных опор. Компактность опорно-поворотных устройств обеспечивает более эффективную конструкцию оборудования, что особенно ценно в случаях, когда ограничения пространства напрямую влияют на эксплуатационные возможности, например, в мобильном оборудовании или на морских платформах.

С точки зрения производительности, поворотные подшипники обладают исключительными характеристиками распределения нагрузки, равномерно распределяя усилия по всему диаметру, что минимизирует концентрацию напряжений на опорных конструкциях. Эта возможность позволяет проектировать более легкие опорные конструкции, сохраняя при этом структурную целостность, что потенциально снижает затраты на материалы на 15–25% во многих приложениях. Прецизионное производство поворотных подшипников обеспечивает плавное, равномерное вращение с минимальным трением, способствуя снижению потребляемой мощности вращения — обычно на 20–30% ниже, чем у эквивалентных многокомпонентных систем. Их герметичная конструкция обеспечивает внутреннюю защиту от загрязнений окружающей среды, значительно увеличивая интервалы технического обслуживания при сохранении целостности смазки, причем многие современные конструкции имеют смазку на весь срок службы, что устраняет необходимость в плановом обслуживании. Стандартизированные схемы монтажа и геометрия интерфейсов оптимизируют процессы проектирования и производства оборудования, сокращая время проектирования и упрощая закупки за счет использования установленных отраслевых стандартов.

Типы опорно-поворотных устройств

Опорно-поворотные устройства доступны в нескольких различных конфигурациях, каждая из которых оптимизирована для конкретных условий нагрузки и условий применения. Существует четыре основных типа:

Однорядные шариковые поворотные подшипники:Благодаря одной дорожке качения с шариковыми телами качения эти подшипники обеспечивают оптимальное соотношение грузоподъемности и компактности конструкции. Они отлично подходят для применений, требующих плавного вращения при умеренных моментных нагрузках, обычно выдерживая соотношение осевой нагрузки к моментной примерно 1:0,8. К распространенным областям применения относятся поворотные столы легкой и средней грузоподъемности, оборудование для погрузки-разгрузки материалов и небольшая строительная техника. Относительно простая конструкция делает их экономичными, обеспечивая низкое трение и подходящие для ручных или маломощных приводов.

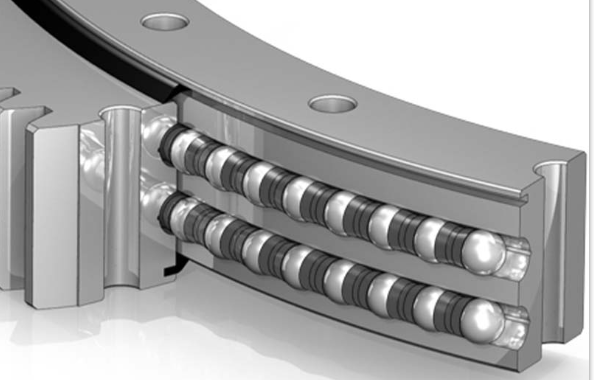

Двухрядные шариковые поворотные подшипники:Использование двух отдельных дорожек качения с шариковыми элементами позволяет этой конфигурации значительно увеличить грузоподъёмность при сохранении компактных размеров. Конструкция с двумя дорожками качения обеспечивает примерно на 40–50% большую моментную грузоподъёмность по сравнению с однорядными конструкциями аналогичного диаметра, что делает их идеальными для применения в условиях значительной внецентренной нагрузки. Эти подшипники, как правило, обладают превосходными характеристиками жёсткости: их прогиб на 25–30% ниже, чем у аналогичных однорядных конструкций, что обеспечивает точное позиционирование под нагрузкой. Они широко используются в кранах средней грузоподъёмности, экскаваторах и промышленных роботах, где ограниченное пространство не позволяет использовать решения большего диаметра.

Поворотные подшипники с перекрестными роликами: Благодаря цилиндрическим роликам, расположенным крест-накрест между дорожками качения, эти подшипники обеспечивают исключительную жесткость и точность. Конструкция с крестообразными роликами позволяет одновременно воспринимать все виды нагрузок (осевые, радиальные и моментные) с минимальной упругой деформацией, обычно демонстрируя на 50–60% большую жесткость, чем аналогичные шарикоподшипники. Такая конфигурация обеспечивает превосходную точность вращения с допуском на биение всего 0,001 дюйма, что делает их идеальными для прецизионных применений, таких как поворотные столы станков, измерительные приборы и крепления телескопов. Компактный профиль делает их особенно ценными в условиях ограниченного осевого пространства.

Трехрядные роликовые поворотные подшипники: Эти подшипники, представляющие собой самую тяжёлую конфигурацию, используют отдельные ряды роликов, предназначенные для определённых типов нагрузок — обычно один ряд для осевых и два ряда для радиальных. Такая специализированная компоновка обеспечивает исключительную грузоподъёмность, а конструкции большого диаметра способны выдерживать моментные нагрузки, превышающие 100 000 кНм. Раздельные пути передачи нагрузки оптимизируют использование материала, делая их особенно эффективными для работы в условиях экстремальных нагрузок, сохраняя при этом относительно компактные размеры по сравнению с альтернативными решениями. Эти подшипники в основном используются в самых тяжёлых условиях, включая тяжёлое горнодобывающее оборудование, крупногабаритные строительные краны и тоннелепроходческие машины, где надёжность при экстремальных нагрузках имеет первостепенное значение.

Установка и обслуживание

Процедуры установки

Правильная установка критически важна для достижения проектного срока службы и производительности опорно-поворотных устройств. Процесс начинается с тщательной подготовки монтажных поверхностей, которые должны быть обработаны с соблюдением точных допусков плоскостности — обычно в пределах 0,1–0,3 мм на метр диаметра в зависимости от размера подшипника и требований к применению. Шероховатость поверхности (Ra) должна составлять 3,2–6,3 мкм для обеспечения надёжной посадки без нарушения целостности конструкции. Монтажные поверхности должны быть чистыми и без заусенцев. Особое внимание следует уделить совмещению монтажных отверстий подшипника с опорной конструкцией. Подъем подшипника следует осуществлять за специально предназначенные для этого резьбовые подъемные отверстия (обычно предусмотренные в кольцах подшипника) для предотвращения деформации или повреждения при погрузочно-разгрузочных работах.

Крепежные болты должны быть указанного класса прочности (обычно класса 10.9 или выше для большинства применений) и затягиваться в звездообразной последовательности с рекомендуемыми производителем моментами затяжки, которые рассчитываются на основе размера болта, прочности материала и прилагаемых нагрузок. Рекомендуемые значения момента затяжки обычно находятся в диапазоне 200–800 Н·м для стандартных применений, при этом для подшипников большого диаметра требуются специальные процедуры затяжки для достижения равномерного предварительного натяга на всех болтах. После первоначальной затяжки необходимо проверить соосность, контролируя равномерность пятен контакта и обеспечивая свободное вращение без заедания. Окончательная смазка зубьев шестерен и дорожек качения должна выполняться в соответствии со спецификациями производителя, используя рекомендуемые типы и количества смазки в зависимости от диапазона рабочих температур и условий окружающей среды.

Практики технического обслуживания

Эффективное техническое обслуживание значительно продлевает срок службы опорно-поворотного устройства и предотвращает преждевременный выход из строя. Периодичность регулярных осмотров должна устанавливаться в зависимости от интенсивности эксплуатации, обычно от 250 до 1000 часов работы. Визуальный осмотр позволяет оценить состояние уплотнений на предмет наличия повреждений, выдавливания или затвердевания, которые могут помешать предотвращению загрязнения. Анализ системы смазки должен включать оценку состояния смазывания дорожек качения и зубьев шестерен. Повторное смазывание должно осуществляться с использованием указанных типов и в необходимом количестве смазки — обычно 0,3–0,5 кг на метр диаметра подшипника для смазывания дорожек качения.

Эксплуатационный мониторинг должен включать регулярные проверки на наличие необычного шума, повышенного крутящего момента или видимой деформации, которые могут указывать на развивающиеся проблемы. Осмотр зубьев шестерен следует проводить ежеквартально для оценки характера износа, уделяя особое внимание поддержанию надлежащего зазора между зубчатым колесом подшипника и шестерней (обычно 0,2–0,5 мм в зависимости от размера модуля). Для подшипников, эксплуатируемых в тяжелых условиях, анализ смазочного материала может обеспечить раннее предупреждение о приближающемся отказе, выявляя повышенное содержание износных металлических частиц или частиц загрязнений. Процедуры повторного смазывания должны включать полное удаление старой смазки для предотвращения загрязнения присадок, при этом особое внимание следует уделять полной циркуляции свежей смазки по всем дорожкам качения.

Анализ стоимости поворотных подшипников

Экономическая оценка опорно-поворотных устройств требует учета как первоначальных инвестиций, так и долгосрочных эксплуатационных расходов, которые в совокупности определяют реальную совокупную стоимость владения. Первоначальные закупочные цены значительно варьируются в зависимости от типа, размера и технических характеристик подшипника: небольшие однорядные шарикоподшипники (диаметром 500 мм) могут стоить 500–1500 долларов США, в то время как крупные трехрядные роликоподшипники (диаметром 3000 мм) могут превышать 50 000–100 000 долларов США для специализированных применений. Факторами, определяющими цену, являются качество материала (обычно сталь 42CrMo4 или 50Mn), методы термообработки (цементация до твердости 55–60 HRC), требования к качеству зубчатых передач (DIN 5-8) и сложность системы уплотнений. Индивидуальные требования, такие как специальные покрытия, нестандартные схемы крепления или нестандартные модификации зубчатых передач, обычно увеличивают базовую цену на 20–40%.

Эксплуатационные расходы включают в себя несколько факторов, которые существенно влияют на общую стоимость владения. Расходы на техническое обслуживание правильно подобранных опорно-поворотных устройств обычно составляют 1–2% от первоначальной стоимости в год при соблюдении рекомендуемых графиков технического обслуживания, по сравнению с 5–8% при неправильном обслуживании подшипников. Потребление энергии зависит от конструкции системы уплотнений и эффективности смазки. Современные уплотнения с низким коэффициентом трения снижают крутящий момент на 15–25% по сравнению с традиционными конструкциями, что обеспечивает значительную экономию энергии при непрерывной работе оборудования. Затраты на простой представляют собой наиболее значительную потенциальную статью расходов, поскольку отказ подшипников критически важного оборудования может привести к производственным потерям в размере от 10 000 до 50 000 долларов США в день в промышленных условиях, что делает вопросы надежности первостепенными при выборе подшипников.

Анализ стоимости жизненного цикла показывает, что, хотя высококачественные опорно-поворотные устройства могут изначально стоить на 20–30% дороже, чем бюджетные аналоги, они, как правило, обеспечивают на 100–300% более длительный срок службы, что приводит к значительному снижению затрат за час работы. Это экономическое преимущество особенно заметно в условиях высоких затрат на простой или затрудненного доступа к замене, где долговечность подшипников напрямую влияет на общую экономическую эффективность эксплуатации. Наиболее экономически эффективный подход обычно заключается в выборе подшипников с соответствующими характеристиками, а не в завышенных (и связанных с этим ненужных первоначальных затратах) или заниженных (что приводит к преждевременному выходу из строя и высоким затратам на замену) характеристиках.

Применение поворотных подшипников

Опорно-поворотные устройства (ОПУ) являются важнейшими компонентами в различных отраслях промышленности, обеспечивая вращательное движение оборудования, от точных приборов до массивной тяжёлой техники. В секторе возобновляемой энергетики они образуют основной вращательный механизм в системах рыскания и тангажа ветряных турбин. Современные многомегаваттные турбины используют подшипники диаметром 1,5–4,0 метра, способные выдерживать моментные нагрузки, превышающие 15 000 кН·м, сохраняя при этом точность позиционирования даже при переменных ветровых нагрузках. В строительной отрасли опорно-поворотные устройства широко применяются в мобильных кранах, башенных кранах и экскаваторах, где они обеспечивают надёжную вращательную основу для перемещения стрелы, обычно с трёхрядными роликами для максимальной грузоподъёмности в условиях ограниченного пространства.

Промышленное производство использует прецизионные опорно-поворотные устройства в поворотных столах станков, сварочных позиционерах и индексирующем оборудовании, где конструкция с перекрещивающимися роликами обеспечивает исключительную жесткость и точность, необходимые для обработки с допуском до 0,001 дюйма. В секторе обработки материалов опорно-поворотные устройства используются в портовых контейнерных кранах, штабелерах-реклаймерах и горнодобывающем оборудовании, где их способность выдерживать комбинированные нагрузки и суровые условия окружающей среды обеспечивают надежную работу при длительном воздействии больших нагрузок. В аэрокосмической и оборонной промышленности узкоспециализированные опорно-поворотные устройства используются в радиолокационных системах, телескопических креплениях и оружейных платформах, где точность изготовления и исключительная надежность имеют первостепенное значение, несмотря на относительно низкие требования к нагрузке.

В транспортной отрасли опорно-поворотные устройства используются в поворотных кругах транспортных средств, аппарелях паромов и оборудовании для обслуживания железных дорог, благодаря компактной конструкции и высокой грузоподъемности, что позволяет максимально эффективно использовать пространство для хранения груза, обеспечивая при этом безопасность эксплуатации. В морской промышленности опорно-поворотные устройства применяются в судовых кранах, механизмах люковых закрытий и перископических системах подводных лодок, где коррозионная стойкость и надежность в условиях соленой воды становятся критически важными факторами выбора. Производители медицинского оборудования используют миниатюрные опорно-поворотные устройства в гантри компьютерных томографов и манипуляторах хирургических роботов, где плавное и точное вращение напрямую влияет на качество диагностики и успешность процедур.

Важные соображения по выбору и использованию опорно-поворотного устройства

| Рассмотрение | Описание | Влияние неправильного выбора |

|---|---|---|

| Анализ нагрузки | Точный расчёт всех приложенных нагрузок, включая осевые силы, радиальные силы, моментные нагрузки и любые комбинированные нагрузки, которые могут возникнуть во время эксплуатации. Необходимо учитывать динамические коэффициенты для ударных нагрузок. | Катастрофический отказ подшипника из-за бринеллирования дорожек качения, разрушения тел качения или растрескивания колец. Недооценка нагрузки может привести к преждевременному выходу подшипника из строя в течение 10–20% от ожидаемого срока службы. |

| Требования к ротации | Анализ скорости вращения, требований к ускорению/замедлению и требований к точности, включая допуски биения и характеристики люфта. | Превышение скорости может привести к отказу смазки и перегреву. Недостаточная точность влияет на точность системы. Требования к высокому ускорению требуют особого учёта инерционных эффектов. |

| Условия окружающей среды | Оценка диапазона рабочих температур, наличия загрязняющих веществ, воздействия коррозионных элементов и потенциального проникновения влаги. | Стандартные уплотнения выходят из строя в загрязнённых средах, что приводит к абразивному износу. Стандартные материалы подвержены коррозии под воздействием химических веществ. Экстремальные температуры влияют на эффективность смазки и свойства материалов. |

| Ограничения по установке | Оценка доступного пространства, требований к плоскостности монтажной поверхности, допусков выравнивания и доступа для обслуживания. | Неправильная подготовка монтажной поверхности приводит к деформации кольца и преждевременному выходу его из строя. Недостаточное пространство снижает эффективность уплотнения и затрудняет доступ для обслуживания. |

| Требования к снаряжению | Определение необходимого качества шестерни, твердости зубьев, требований к точности и правильности сопряжения с шестерней, включая контроль зазора. | Ненадлежащее качество зубчатых передач приводит к преждевременному износу и шуму. Недостаточный люфт приводит к ударным нагрузкам и поломке зубьев. Недостаточная твёрдость значительно сокращает срок службы зубчатых передач. |

| Система смазки | Выбор подходящего типа смазки (консистентная смазка или масло), класса вязкости, пакета присадок и интервала повторной смазки в зависимости от условий эксплуатации. | Неправильный выбор смазки приводит к повышенному трению, перегреву и преждевременному износу. Недостаточные интервалы смазки приводят к контакту металла с металлом и катастрофическим поломкам. |

| Ожидаемый срок службы | Расчет требуемого срока службы L10 на основе критичности применения, желаемых интервалов технического обслуживания и общего проектного срока службы оборудования. | Недооценка требуемого срока службы приводит к преждевременному выходу из строя и незапланированным простоям. Переоценка приводит к использованию подшипников с завышенными характеристиками, что приводит к неоправданному увеличению стоимости и веса. |

Часто задаваемые вопросы (FAQ) о поворотных подшипниках

В1: В чем разница между поворотным подшипником и обычным вращающимся подшипником?

A: Поворотные подшипники специально разработаны для восприятия комбинированных нагрузок (осевых, радиальных и моментных одновременно), в то время как обычные поворотные подшипники обычно воспринимают преимущественно радиальные ИЛИ осевые нагрузки. Поворотные подшипники имеют встроенные монтажные отверстия и часто включают зубья шестерен, что делает их полноценными функциональными компонентами, а не просто элементами подшипника. Они разработаны для низких скоростей вращения и колебательных движений, а не для непрерывного высокоскоростного вращения.

В2: Как долго прослужит опорно-поворотный подшипник при нормальной эксплуатации?

О: Срок службы значительно варьируется в зависимости от условий эксплуатации, но правильно подобранные и обслуживаемые опорно-поворотные устройства обычно достигают срока службы L10, составляющего 25 000–100 000 часов работы. Для оборудования, работающего 8 часов в день, это соответствует 8–30 годам службы. Фактический срок службы зависит от интенсивности нагрузки, условий окружающей среды, методов технического обслуживания и эксплуатационных факторов. Многие подшипники при правильном обслуживании служат дольше оборудования, в котором они установлены.

В3: Можно ли ремонтировать опорно-поворотные устройства или их необходимо заменять при износе?

A: Хотя опорно-поворотные устройства, как правило, считаются неремонтопригодными компонентами, некоторые изнашиваемые детали можно отремонтировать. В некоторых случаях возможна замена уплотнений, повторная смазка и восстановление зубьев шестерен. Однако повреждение дорожек качения или трещины в кольцах обычно требуют полной замены. Некоторые производители предлагают услуги по восстановлению крупногабаритных и дорогостоящих подшипников, но для подшипников стандартного размера это часто экономически невыгодно.

В4: Как часто следует смазывать поворотные подшипники?

A: Интервалы смазки зависят от эксплуатационных факторов, таких как скорость, температура, нагрузка и условия окружающей среды. Типичные рекомендации варьируются от 100–500 часов работы для тяжёлых условий эксплуатации в загрязнённых средах до 1000–2000 часов для более чистых и менее требовательных условий эксплуатации. Первую повторную смазку следует производить после первых 50–100 часов работы, чтобы удалить первичные частицы износа. Всегда следуйте рекомендациям производителя для конкретных условий эксплуатации.

В5: Каковы признаки выхода из строя опорно-поворотного подшипника?

A: К распространённым признакам относятся повышенный крутящий момент, слышимый шум во время работы (щелчки, скрежет или грохот), видимая ржавчина или утечка смазки, увеличенный люфт шестерен и видимая питтинговая коррозия или бринеллирование на дорожках качения. Регулярный мониторинг этих параметров позволяет планировать замену до наступления серьёзного отказа. Анализ вибрации и анализ частиц смазки могут обеспечить раннее предупреждение о развивающихся проблемах.