- Прецизионные опорно-поворотные устройства, поворотные приводы и шестерни.

- sales@lyradrive.com

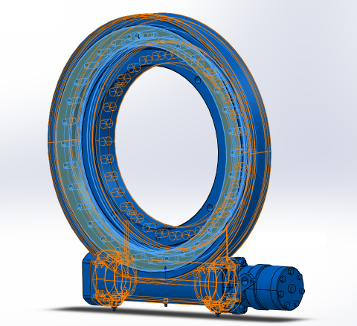

Получив подробный запрос от пользователя, инженеры проведут 3D-моделирование, основанное на требованиях заказчика и реальных условиях эксплуатации, для проверки осуществимости. Если проект окажется осуществимым, он будет передан в производство. В противном случае проект будет оптимизирован до достижения осуществимости.

После того, как будет доказана осуществимость проекта, он передается в производственный отдел для дальнейшей обработки.

Закупка и проверка сырья

Основные материалы для вращательного привода делятся на три части:

Корпус обычно изготавливается из ковкого чугуна. В зависимости от условий эксплуатации, таких как температура, нагрузка и частота вращения, рекомендуемые марки включают QT450-10, QT500-7 и QT600-3. После литья материал проходит термическую обработку, металлографические испытания, испытания механических свойств и, наконец, ультразвуковой контроль (УЗК). Только после прохождения всех этапов контроля он может быть передан на следующий этап обработки.

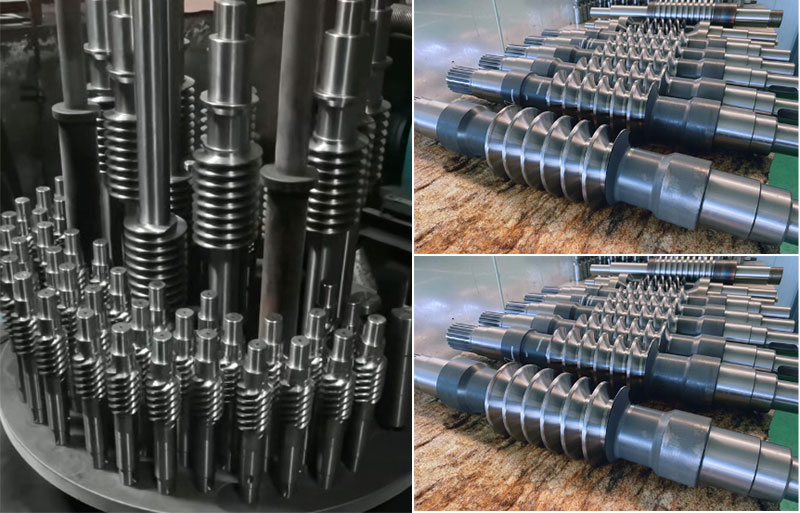

В качестве исходного материала для вращающейся части червячной передачи обычно используется высококачественная легированная сталь, выкованная методом ковки. После высокотемпературной закалки и отпуска (отпуска) материал проходит термическую обработку, металлографические испытания, испытания на предел текучести, растяжение и удар, а также ультразвуковую дефектоскопию (УЗК). После прохождения всех испытаний он поступает на следующий этап обработки.

Червячный вал является основным компонентом передачи мощности и обычно изготавливается из легированной или цементируемой стали. Наиболее распространенные материалы: 42CrMo, 38CrMoAl, 16Cr5Mn, 20CrMoTi и др. Требуемая твердость модуляции легированной стали составляет HB270-300, а поверхностная закалка осуществляется среднечастотной закалкой или газовым азотированием. Поверхность зубьев из цементируемой стали обрабатывается после нормализации, цементации и закалки. Твердость может достигать HRC58-62, а глубина закаленного слоя превышает 1,5 мм. Помимо повышения прочности и износостойкости, гарантируется также высокая ударная вязкость изделия.

Черновая токарная обработка зубчатого венца

Кованые заготовки, прошедшие контроль, обрабатываются механически в соответствии с детальным чертежом детали. Допускается припуск на деформацию и механическую обработку 0,5–2,5 мм в зависимости от требуемого диаметра, высоты и толщины стенки готового изделия.

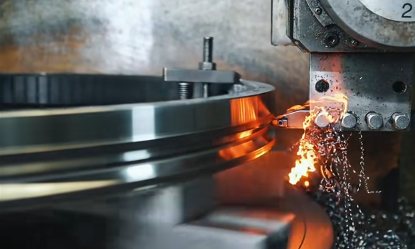

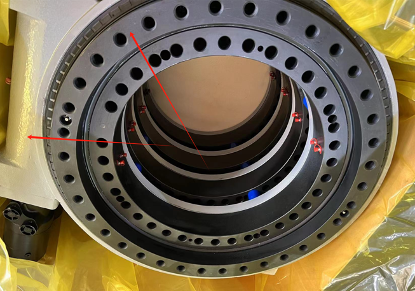

Среднечастотная закалка дорожек качения

С помощью среднечастотной закалочной установки твёрдость поверхности дорожек качения повышается до HRC55–60. В зависимости от диаметра тел качения глубина закаленного слоя может достигать 1–5 мм, что обеспечивает прочность и износостойкость изделия без снижения его ударной вязкости.

Отделка и обработка изделий: Поверхностная закалка снимает внутренние напряжения в изделии, которые могут привести к деформации. Излишки материала, оставшиеся после первичной обработки, могут быть повторно обработаны в соответствии с требованиями чертежа. Шероховатость поверхности готового изделия может быть снижена до 0,8–3,2 мм.

Обработка поверхности: После установки корпус и вращающаяся червячная передача требуют антикоррозионной обработки поверхности. Корпус обычно окрашивается или покрывается пластиком методом напыления, что обеспечивает максимальный уровень защиты C5H. Червячная передача обычно обрабатывается по технологии QPQ (композитный материал, обработанный в соляной ванне), что эффективно повышает износостойкость и коррозионную стойкость металлической поверхности.

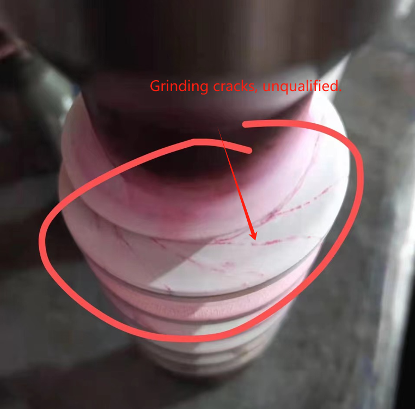

Испытание на шлифование профиля зубьев: После обработки червячной передачи и червяка необходимо провести испытание на зацепление профиля зубьев, чтобы проверить соответствие и убедиться, что изделие соответствует техническим требованиям конструкции.

Контроль деталей: После обработки и сборки все детали должны быть индивидуально проверены в соответствии с чертежами. Детали, прошедшие термическую обработку и шлифовку, должны пройти дефектоскопию перед поступлением в сборочный цех.

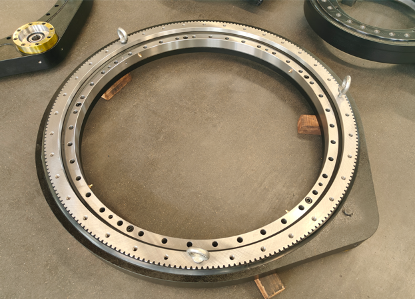

После сборки готового изделия необходимо проверить и сравнить размеры готового изделия по чертежу, чтобы убедиться, что они соответствуют допускам чертежа перед поставкой.

Микрометрическая проверка внутреннего диаметра входного конца

Проверка входного паза

Установить контрольный калибр для резьбового отверстия

Определение расстояния до центра монтажного отверстия

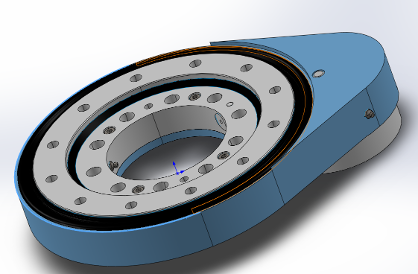

Узел поворотного привода

После испытания изделия согласно чертежам выдается отчет об испытаниях готового изделия, изделие очищается, упаковывается и отправляется.