Полное руководство по поворотным приводам: привод современного вращательного движения

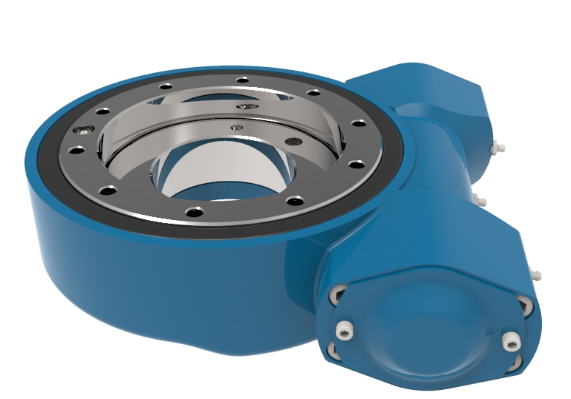

В сфере тяжёлого машиностроения и прецизионного управления движением, где огромные грузы должны вращаться с предельной точностью и непревзойдённой надёжностью, критически важный компонент практически не виден: поворотный привод. Этот высокотехнологичный редуктор является краеугольным камнем вращательного движения в бесчисленном множестве применений: от солнечных электростанций, использующих энергию солнца, до гигантских кранов, формирующих наши горизонты. Поворотный привод представляет собой бесшовную интеграцию высокопроизводительного подшипника, прочного зубчатого редуктора (обычно червячного или планетарного) и часто компактного гидродвигателя или электросерводвигателя в единый автономный блок. Такая интеграция устраняет необходимость в сложных внешних монтажных конструкциях для подшипников и зубчатых передач, предлагая рациональное, надёжное и высокоэффективное решение для передачи крутящего момента и одновременной обработки значительных осевых, радиальных и моментных нагрузок. По мере того, как промышленность стремится к большей автоматизации, повышению эффективности и увеличению грузоподъёмности, роль поворотного привода становится всё более важной. В этой статье подробно рассматриваются основы, преимущества, типы и сложные детали поворотных приводов, предоставляя всесторонний анализ для инженеров, специалистов по закупкам и энтузиастов отрасли.

Оглавление

Понимание основ поворотных приводов

1. Что такое поворотный привод?

Аповоротный привод, также известный как поворотный привод, представляет собой компонент привода вращения, обеспечивающий управляемое, непрерывное и точное вращение вокруг одной оси. По сути, это комплексная система, заключенная в компактный корпус. В основе её лежат три основных элемента:

Опорно-поворотный подшипник (или зубчатый венец): это подшипник большого диаметра, либо роликовый подшипник с перекрёстными роликами, либо шариковый подшипник с четырёхточечным контактом, способный воспринимать комбинированные нагрузки. Наружное или внутреннее кольцо подшипника обычно обработано с помощью зубьев шестерни, что превращает его в шестерню большого диаметра.

Червячный винт (или шестерня): прецизионно обработанная червячная передача, которая входит в зацепление с зубьями шестерни на кольце подшипника. Червяк соединён с входным валом, который приводится в движение двигателем. Червячно-колесная передача наиболее распространена благодаря своей способности к самоторможению и высокому передаточному отношению на одной ступени.

Корпус и уплотнения: Прочный, часто литой корпус закрывает весь узел, обеспечивая структурную целостность, выравнивание компонентов и защиту от загрязнений. Высококачественные уплотнения играют ключевую роль в сохранении смазки и защите от грязи, пыли и влаги, обеспечивая длительный срок службы даже в суровых условиях.

Принцип работы элегантно прост. Вращательный момент от электродвигателя, гидравлического или пневматического, подаётся на входной вал, который вращает червяк. Вращение червяка приводит в движение зубчатый венец опорно-поворотного устройства. Благодаря очень высокому передаточному отношению червяка (например, от 10:1 до 300:1 и более) скорость вращения подшипника на выходе значительно ниже скорости вращения на входе, но при этом обеспечивается значительное увеличение выходного крутящего момента. Это позволяет относительно небольшому двигателю управлять движением конструкции весом в несколько тонн.

2. Основные характеристики поворотных приводов

Поворотные приводы характеризуются набором отличительных характеристик, которые делают их превосходящими альтернативные приводные системы во многих областях применения:

Компактная и интегрированная конструкция: Объединяя подшипник, редуктор и монтажную поверхность в один узел, поворотные приводы значительно экономят пространство и упрощают конструкцию основного оборудования. Такая интеграция обеспечивает снижение общего веса и сокращение расходных материалов.

Высокая грузоподъемность: их конструкция позволяет им одновременно выдерживать уникальную комбинацию нагрузок:

Осевая нагрузка (Fa): нагрузки, параллельные оси вращения (например, груз, давящий непосредственно на верхнюю часть привода).

Радиальная нагрузка (Fr): нагрузки, перпендикулярные оси вращения (например, сила, пытающаяся толкнуть привод вбок).

Моментная нагрузка (М): опрокидывающие или наклоняющие нагрузки (например, груз, консольно расположенный далеко от центра вращения, создающий огромную опрокидывающую силу). Один поворотный привод может без проблем выдерживать моментные нагрузки, превышающие 1000 кНм.

Высокие передаточные числа и самоторможение: Червячная передача известна своей способностью достигать высоких передаточных чисел в компактном пространстве. Важно отметить, что большинство червячных передач являются самоторможенными, то есть обратный ход (когда выходной вал заставляет входной вал вращаться) невозможен при очень низком пороге эффективности (обычно когда угол опережения зажигания меньше угла трения). Это обеспечивает внутреннюю безопасность и эффективное торможение, надежно удерживая грузы без необходимости использования внешнего тормоза, даже в случае отключения питания.

Точность и жёсткость: Большой диаметр зубчатого венца обеспечивает длинное плечо рычага для точного позиционирования. Высококачественное производство обеспечивает малый люфт (часто менее 5 угловых минут для прецизионных моделей), что обеспечивает точность позиционирования, критически важную для таких применений, как слежение за солнцем или роботизированная сварка.

Долговечность и устойчивость к внешним воздействиям: поворотные приводы, изготовленные из высококачественных цементированных сталей (например, 42CrMo4) и оснащенные закаленными зубьями шестерен (часто до 58–62 HRC), рассчитаны на длительный срок службы. Они, как правило, рассчитаны на десятки тысяч часов работы. Стандартная степень герметизации IP65 или IP67 делает их пригодными для использования на открытом воздухе, в морской среде и в агрессивных средах.

Преимущества использования поворотного привода

Внедрение системы поворотного привода обеспечивает множество ощутимых преимуществ, которые напрямую влияют на производительность, стоимость и надежность машины.

1. Упрощенное проектирование и разработка:Для производителей оригинального оборудования (OEM) интеграция поворотного привода значительно упрощает процесс проектирования. Вместо поиска, проектирования монтажных интерфейсов и проверки отдельных подшипников, редукторов, двигателей и уплотнений инженеры могут выбрать единый, предварительно разработанный и проверенный узел. Это значительно сокращает время проектирования, вычислительный анализ и затраты на создание прототипов.

2. Повышенная надежность и сокращение затрат на обслуживание:Будучи интегрированным блоком, поворотный привод во многих случаях смазан на весь срок службы, требуя минимального обслуживания. Герметичная среда защищает важные зубья червяка и шестерен от износа. Это отличает его от традиционных открытых зубчатых передач, которые подвергаются воздействию окружающей среды и требуют частой очистки, осмотра и повторной смазки. Среднее время наработки на отказ (MTBF) для правильно подобранного поворотного привода может превышать 50 000 часов.

3. Экономия места и веса:Компактность поворотных приводов является важным преимуществом в условиях ограниченного пространства, например, в мобильной технике или гондолах ветряных турбин. Отсутствие внешних опорных конструкций для компонентов приводит к снижению общей массы машины, что может повысить топливную экономичность мобильных устройств или обеспечить большую полезную нагрузку.

4. Повышение безопасности:Функция самоблокировки является критически важным фактором безопасности. Она действует как автоматический отказоустойчивый тормоз. Например, в случае потери гидравлического давления или отказа двигателя крана или подъемной платформы самоблокирующийся червячный редуктор предотвратит падение груза или стрелы, защищая как оборудование, так и персонал.

5. Высокая плотность мощности и производительность:Поворотные приводы обеспечивают исключительный крутящий момент относительно своих размеров и потребляемой мощности. Компактный гидравлический двигатель, вращающийся со скоростью 2000 об/мин и создающий крутящий момент 50 Н·м, благодаря поворотному приводу 100:1 может генерировать выходной крутящий момент 5000 Н·м. Такая высокая удельная мощность позволяет использовать более компактные и эффективные двигатели.

6. Экономическая эффективность в долгосрочной перспективе:Хотя первоначальная цена высококачественного поворотного привода может быть выше, чем у набора отдельных компонентов, совокупная стоимость владения (TCO) зачастую ниже. Снижение затрат на техническое обслуживание, сокращение времени простоя, более длительный срок службы и упрощение инвентаризации (одна деталь вместо нескольких) способствуют значительной экономии в течение всего срока службы оборудования.

Типы поворотных приводов

Поворотные приводы классифицируются по конфигурации внутреннего зубчатого зацепления и количеству используемых червячных передач. Выбор зависит от требований к нагрузке и эксплуатационных требований.

1. ОдинокийЧервячный поворотный привод: Это наиболее распространённая и экономичная конфигурация. Она включает в себя один червячный винт, взаимодействующий с внутренними или внешними зубьями шестерни опорно-поворотного устройства. Она идеально подходит для применений с высокими нагрузками, где устойчивость к экстремальным моментным нагрузкам или избыточность не являются первостепенными требованиями. Примерами служат солнечные трекеры лёгкой и средней грузоподъёмности, ирригационные системы и небольшие краны.

2. Двойной червячный поворотный привод:Эта конструкция включает в себя два червячных винта, обычно установленных под углом 180 градусов друг к другу и взаимодействующих с одним и тем же зубчатым венцом. Такая конфигурация обеспечивает несколько ключевых преимуществ:

Распределение нагрузки: нагрузка распределяется между двумя червяками, что фактически удваивает моментную грузоподъемность привода и жесткость на кручение.

Резервирование: в критически важных приложениях, если один червяк или его двигатель выходит из строя, другой часто может сохранять контроль над нагрузкой достаточно долго для безопасного отключения, что повышает безопасность.

Регулировка люфта: Со временем износ может привести к появлению люфта. В конструкции с двумя червяками люфт часто можно отрегулировать, изменив положение одного из червяков, что продлевает срок службы узла. Такие редукторы используются в тяжёлых условиях, например, в морских кранах, тоннелепроходческих машинах и антеннах спутниковой связи.

3. СпиральныйЗубчатый поворотный привод:Вместо червячной передачи в этих приводах используется косозубая шестерня, зацепляющаяся с косозубым венцом. Главным преимуществом является более высокий КПД (до 97% на ступень по сравнению с 40–85% у червячных передач) и возможность обратного хода. Это важно для таких применений, как системы управления рысканием и тангажем ветряных турбин, где внешние силы ветра должны обеспечивать обратный ход системы в целях безопасности и управления. Они не являются самоблокирующимися и требуют внешнего тормоза.

4. Осевая и радиальная конфигурация:Это относится к ориентации вала червяка относительно оси вращения.

Осевая: червячный вал параллелен главной оси вращения. Это наиболее распространённая конструкция, обеспечивающая компактный профиль.

Радиальный (или вертикальный): червячный вал перпендикулярен главной оси. Такая конструкция может быть полезна при определенных вариантах монтажа, где размещение двигателя ограничено.

5. Ориентация при монтаже:Поворотные приводы могут быть сконфигурированы для различных схем монтажа:

Горизонтальное крепление (вертикальная ось): наиболее распространенная ориентация, используемая в кранах, экскаваторах и солнечных азимутальных трекерах.

Вертикальное крепление (горизонтальная ось): используется в таких приложениях, как управление шагом лопастей ветряных турбин или определенных типов манипуляторов для перемещения материалов.

Установка и обслуживание поворотных приводов

Правильная установка и техническое обслуживание имеют первостепенное значение для достижения проектного срока службы и производительности поворотного привода.

Установка:

Умение обращаться:Поворотные приводы являются прецизионными компонентами. Их необходимо поднимать, используя соответствующие точки подъёма (например, резьбовые отверстия в корпусе, обозначенные для подъёма), чтобы избежать деформации корпуса и повреждения уплотнений.

Монтажная поверхность:Монтажная поверхность на основном станке должна быть обработана с соблюдением строгих допусков на плоскостность и копланарность (часто определяемых в пределах 0,1 мм на метр диаметра). Деформация монтажной поверхности создаст предварительную нагрузку на подшипник, что приведёт к его преждевременному выходу из строя.

Крепление:Используйте высокопрочные болты подходящего класса прочности (например, класса 10.9 или 12.9). Болты необходимо затягивать по звёздочке с моментом затяжки, указанным производителем, используя калиброванный динамометрический ключ. Недостаточная затяжка может привести к усталости болтов и их поломке; чрезмерная затяжка может деформировать корпус.

Выравнивание:Подключенные компоненты (двигатель, приводные валы) должны быть правильно выровнены, чтобы избежать возникновения непредвиденных радиальных нагрузок на входной вал, которые могут привести к износу уплотнений и выходу из строя подшипников.

Смазка:Перед эксплуатацией убедитесь, что привод заполнен смазкой или маслом нужного типа и в нужном объёме. К распространённым смазкам относятся литиевые комплексные смазки NLGI 2 или синтетические смазки с противозадирными присадками (EP).

Обслуживание:

Регулярный осмотр: запланируйте визуальный осмотр на предмет утечек масла, повреждений уплотнений и коррозии.

Повторная смазка: Хотя многие приводы имеют «пожизненную смазку», приводы, работающие в тяжелых условиях (высокие температуры, непрерывная работа, загрязненная среда), требуют периодической повторной смазки. Старую смазку необходимо удалить, чтобы предотвратить загрязнение новой смазкой продуктами распада присадок. Интервалы замены могут составлять от 500 до 2000 часов.

Проверка люфта: периодически проверяйте наличие увеличенного вращательного люфта. Значительное увеличение люфта указывает на износ зубчатого зацепления. В конструкциях с двойным червяком его иногда можно отрегулировать.

Шум и вибрация: Необычный шум или вибрация являются основным признаком проблемы, например износа, точечной коррозии или бринеллирования дорожек подшипников.

Правильно выполненная программа профилактического обслуживания может продлить срок службы поворотного привода на 50% и более, обеспечивая высокую окупаемость инвестиций.

Анализ стоимости поворотного привода

Стоимость поворотного привода — это не простая цифра; это функция множества переменных, и комплексный анализ должен учитывать как капитальные, так и эксплуатационные расходы.

Факторы, влияющие на первоначальные затраты (капитальные затраты - CapEx):

Размер и грузоподъёмность: диаметр подшипника и размер зубьев шестерни являются основными факторами, влияющими на стоимость. Привод диаметром 500 мм и моментом 10 000 Н·м может стоить от 2 000 до 5 000 долларов, в то время как массивный привод диаметром 2 000 мм для тяжёлого крана с моментом 500 000 Н·м может стоить более 50 000 долларов.

Точность и качество: Производственные допуски (например, качество шестерен, биение подшипников) существенно влияют на стоимость. Привод с люфтом <5 угловых минут для радарной системы будет стоить значительно дороже, чем привод с люфтом >15 угловых минут для тихоходного миксера.

Материалы и обработка: Использование высококачественных сталей и специализированной термообработки (цементация, отпуск) увеличивает стоимость, но необходимо для долговечности.

Индивидуальная настройка: Стандартные готовые приводы наиболее экономичны. Индивидуальные настройки, такие как специальные материалы уплотнений, покрытие (например, цинк-никелевое для защиты от коррозии), конфигурация входного вала или монтажные отверстия, могут увеличить стоимость на 20–50%.

Происхождение и бренд: Европейские и североамериканские бренды (например, Cone Drive, Rolls-Royce, Bosch Rexroth) пользуются спросом благодаря проверенному качеству и инженерной поддержке. Приводы азиатского производства могут иметь более низкие первоначальные затраты.

Соображения относительно эксплуатационных расходов (эксплуатационных расходов - OpEx):

Расходы на техническое обслуживание: Поворотный привод практически не требует затрат на техническое обслуживание по сравнению с открытой зубчатой передачей, требующей регулярной чистки и смазки. Экономия на рабочей силе и смазочных материалах может составлять тысячи долларов в год на одну машину.

Затраты на простой: зачастую это самые крупные скрытые расходы. Отказ критически важного оборудования, например, портового крана или тоннелепроходческого комбайна, может стоить десятки тысяч долларов в час из-за потери производительности. Высокая надежность высококачественного поворотного привода напрямую снижает этот риск.

Энергоэффективность: Хотя червячные передачи менее эффективны, их самоблокировка устраняет необходимость в энергоёмком стопорном тормозе. Винтовые передачи, хотя и более эффективны, требуют тормоза. Общее энергопотребление необходимо моделировать для конкретного рабочего цикла.

Следовательно, решение должно основываться на анализе совокупной стоимости владения (TCO) за период 5–10 лет. Более высокие первоначальные инвестиции в прочный и надёжный поворотный привод почти всегда приводят к снижению совокупной стоимости владения благодаря значительному сокращению времени простоя и затрат на техническое обслуживание.

Применение поворотных приводов

Поворотные приводы широко используются в отраслях, где требуется контролируемое вращение в тяжелых условиях.

Возобновляемая энергетика: Это сектор, переживающий огромный рост. В системах слежения за солнечными батареями поворотные приводы являются предпочтительным механизмом для вращения фотоэлектрических панелей как по азимуту (горизонтальной оси), так и по углу места (наклонной оси), оптимизируя сбор энергии. Крупный проект одноосного слежения может использовать более 10 000 поворотных приводов. В ветровых турбинах несколько мощных винтовых поворотных приводов используются для управления рысканием (удержанием гондолы в положении, ориентированном по направлению ветра) и тангажем (регулировкой угла наклона каждой лопасти для регулирования мощности).

Строительство и краны: Башенные краны, мобильные краны и экскаваторы используют поворотные приводы в верхней части конструкции, обеспечивающие непрерывное вращение на 360 градусов. В этом случае решающее значение имеют их компактность и высокая грузоподъёмность.

Промышленное оборудование: применяется в сварочных позиционерах для вращения тяжелых заготовок, поворотных столах для точной обработки, смесителях и агитаторах в горнодобывающей и химической промышленности, а также в автоматизированных системах хранения и поиска (ASRS).

Оборона и аэрокосмическая промышленность: используются в антеннах радаров и спутниковой связи для точного и стабильного позиционирования, часто в экстремальных погодных условиях. Они также используются в башенных системах военной техники.

Погрузочно-разгрузочные работы: В портовой автоматизации поворотные приводы приводят в действие автоматизированные штабелирующие краны, перемещающие грузовые контейнеры. Они также используются в роботизированных манипуляторах для перемещения тяжёлых грузов.

Важные соображения по выбору и использованию поворотного привода

Выбор правильного поворотного привода требует тщательного анализа требований к применению. В следующей таблице представлены ключевые параметры, которые необходимо определить.

| Рассмотрение | Описание | Влияние неправильного выбора |

|---|---|---|

| Анализ нагрузки | Точный расчёт комбинированных нагрузок: осевой (Fa), радиальной (Fr) и момента (M). Это наиболее важный этап. Нагрузка должна быть рассчитана во всех соответствующих рабочих положениях. | Катастрофический отказ. Недостаточный размер приведёт к преждевременному бринеллированию дорожек качения подшипника, поломке зубьев шестерни или разрушению корпуса. |

| Рабочий цикл | Определение режима эксплуатации: непрерывный или прерывистый режим работы, количество ожидаемых оборотов в день, процент времени под полной нагрузкой. | Перегрев. Привод, выбранный для прерывистого режима работы, при постоянном использовании может перегреться из-за недостаточного отвода тепла, что приводит к разрушению смазки и повреждению компонентов. |

| Скорость вращения и точность | Требуемая выходная скорость (об/мин) и точность позиционирования (требование к люфту). | Низкая производительность. Слишком низкая скорость снижает производительность; слишком большой люфт делает невозможным точное позиционирование при таких задачах, как сварка или механическая обработка. |

| Условия окружающей среды | Диапазон рабочих температур, наличие агрессивных элементов (морская вода, химикаты), пыли, грязи и влаги. | Коррозия и износ. Стандартные уплотнения и покрытия выходят из строя в суровых условиях, что приводит к проникновению загрязнений, вымыванию смазки и быстрому износу. |

| Конфигурация монтажа | Как будет ориентирован привод (горизонтальная или вертикальная ось) и как он будет интегрирован в конструкцию машины. | Ошибка установки. Привод может физически не подойти, или крепление может быть конструктивно ненадёжным и не выдерживать прилагаемые нагрузки. |

| Тип привода | Выбор между червячной передачей (самоблокирующейся) и косозубой передачей (эффективной, с обратным приводом). | Угроза безопасности. Использование несамоблокирующегося привода в кране без внешнего тормоза может привести к опасной нестабильности. |

| Смазка | Выбор правильного типа смазки в зависимости от температуры и рабочего цикла. | Повышенное трение и износ. Неправильный смазочный материал может привести к снижению эффективности, высоким рабочим температурам и ускоренному износу компонентов. |

| Доступ для обслуживания | Планирование будущих точек осмотра и повторной смазки. | Высокие эксплуатационные расходы. Если накопитель установлен в недоступном месте, его плановое обслуживание становится затруднительным или невозможным, что сокращает срок его службы. |

Часто задаваемые вопросы (FAQ) о поворотных приводах

В1: В чем основное отличие поворотного привода от стандартного поворотного привода?

A: Хотя оба привода обеспечивают вращательное движение, поворотный привод рассчитан на очень высокий крутящий момент и высокую грузоподъёмность на низких скоростях, оснащён подшипником большого диаметра для непосредственного восприятия этих нагрузок. Стандартный поворотный привод обычно меньше, быстрее и рассчитан на меньшие нагрузки, поэтому для их восприятия часто требуется внешний подшипник.

В2: Каков срок службы поворотного привода?

A: Срок службы (срок службы L10) поворотного привода обычно исчисляется в часах и может значительно варьироваться. Правильно подобранный и обслуживаемый привод в условиях умеренной нагрузки может иметь срок службы L10 от 30 000 до 60 000 часов. Это означает, что 90% приводов превысят этот срок. В сложных условиях срок службы может быть короче, но правильное обслуживание — ключ к его максимальному продлению.

В3: Можно ли отремонтировать поворотный привод или его необходимо полностью заменить?

A: Основные компоненты, такие как корпус и опорно-поворотное устройство, как правило, не подлежат ремонту в полевых условиях. Однако изнашиваемые детали, такие как уплотнения, червячный вал и, в некоторых конструкциях, червячное колесо, могут быть заменены производителем или сертифицированным ремонтным центром. Часто бывает экономически выгоднее заменить весь узел на восстановленный.

В4: Почему конфигурация червячной передачи так распространена, несмотря на ее меньшую эффективность?

A: Этот компромисс оправдан во многих случаях. Функция самоблокировки обеспечивает внутреннюю безопасность и устраняет необходимость в дорогостоящем и сложном внешнем тормозе. Более того, возможность достижения очень высокого передаточного числа в одной ступени обеспечивает невероятно компактную и простую конструкцию. В случаях, когда удержание груза критически важно, эффективность имеет второстепенное значение.

В5: Как мне подобрать размер поворотного привода для моего приложения?

A: Определение размера — сложная инженерная задача, которую следует выполнять совместно с производителем привода. Вам необходимо предоставить:

Максимальный момент, осевые и радиальные нагрузки.

Требуемая выходная скорость.

Рабочий цикл (время работы, частота вращения).

Условия окружающей среды.

Любые специальные требования (люфт, стандарты сертификации).

Производители предоставляют программное обеспечение для подбора и инженерную поддержку, помогающую рассчитать требуемый размер и модель накопителя на основе этих данных.