- 정밀하게 제작된 회전 베어링, 회전 구동 장치 및 기어.

- sales@lyradrive.com

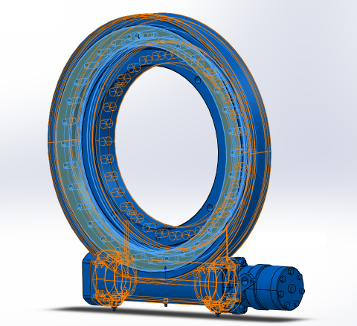

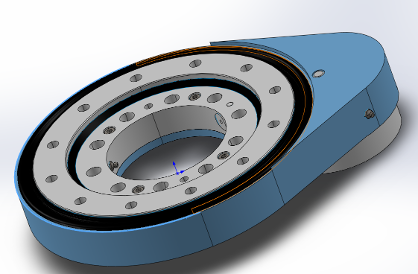

사용자의 상세한 요청을 접수한 후, 엔지니어는 고객의 요구 사항과 실제 운영 조건을 기반으로 3D 시뮬레이션을 수행하여 타당성을 검증합니다. 설계가 타당성이 입증되면 생산에 투입됩니다. 타당성이 입증되지 않으면 타당성이 확보될 때까지 설계를 최적화합니다.

설계가 실현 가능하다고 입증되면 설계는 추가 처리를 위해 제조 부서로 인계됩니다.

원자재 조달 및 검사

회전 구동 장치의 주요 소재는 세 부분으로 나뉩니다.

하우징은 일반적으로 연성 주철로 제작됩니다. 온도, 하중, 회전 속도 등 실제 작동 조건에 따라 QT450-10, QT500-7, QT600-3 등의 재종이 권장됩니다. 주조 후, 소재는 열처리, 금속 조직 검사, 기계적 성질 검사, 그리고 마지막으로 UT 검사를 거칩니다. 모든 검사를 통과한 후에야 다음 공정으로 진행할 수 있습니다.

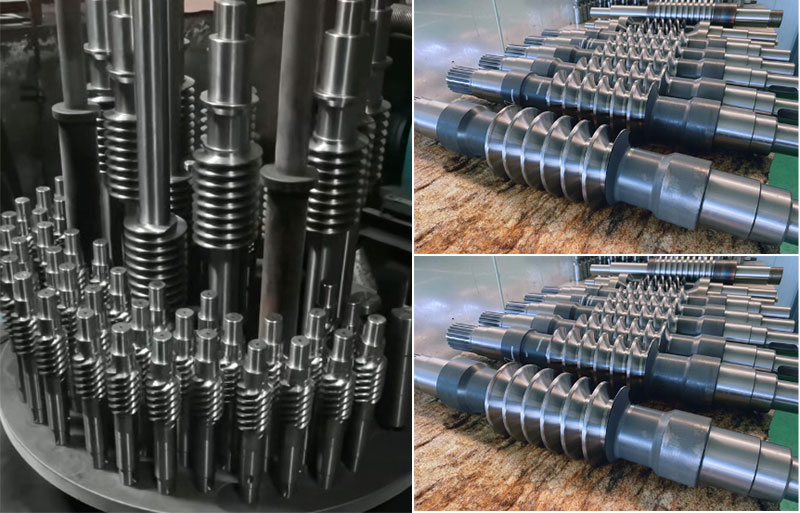

웜기어 회전부의 원재료는 일반적으로 고품질 합금강으로 단조됩니다. 고온 담금질 및 템퍼링(템퍼링 처리) 후, 열처리, 금속 조직, 항복 강도, 인장 및 충격 시험을 거쳐 최종적으로 UT 시험을 거칩니다. 모든 시험 항목에서 합격 판정을 받으면 다음 가공 단계로 들어갑니다.

웜 샤프트는 동력 입력의 주요 전달 부품으로, 일반적으로 합금강 또는 표면 경화강으로 제작됩니다. 일반적으로 사용되는 재질로는 42CrMo, 38CrMoAl, 16Cr5Mn, 20CrMoTi 등이 있습니다. 합금강의 변조 경도는 HB270~300이며, 표면 경화는 중주파 담금질 또는 가스 질화로 수행됩니다. 표면 경화강의 치면은 노멀라이징 후 가공되고, 침탄 및 담금질 열처리를 거칩니다. 경도는 HRC58~62에 도달할 수 있으며, 경화층의 두께는 1.5mm 이상입니다. 강도와 내마모성을 향상시키는 동시에 제품의 인성도 보장합니다.

기어 링의 마무리를 위한 거친 선반

검사를 통과한 단조 블랭크는 상세 부품 도면에 따라 가공됩니다. 완제품의 원하는 직경, 높이, 두께에 따라 변형 및 가공을 위해 0.5~2.5mm의 후가공 여유가 허용됩니다.

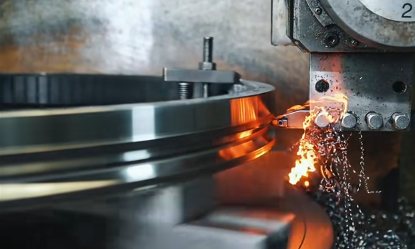

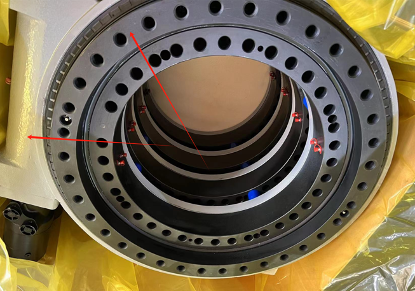

레이스웨이의 중주파 담금질

중주파 담금질을 사용하여 궤도면 경도를 HRC55~60으로 향상시킵니다. 전동체 직경에 따라 경화층 깊이는 1~5mm에 달할 수 있으며, 이를 통해 인성을 저하시키지 않으면서 제품의 하중 지지 강도와 내마모성을 보장합니다.

제품 마무리 및 가공: 표면 담금질은 제품 내부 응력을 해소하여 변형을 유발합니다. 초기 가공 후 남은 잉여 소재는 드로잉 요구 사항을 충족하도록 재마감할 수 있습니다. 완제품의 표면 거칠기는 0.8mm에서 3.2mm까지 줄일 수 있습니다.

표면 처리: 하우징과 회전 웜 기어 모두 설치 후 표면 부식 방지 처리가 필요합니다. 하우징은 일반적으로 도색 또는 플라스틱 스프레이 처리되어 최대 C5H 보호 수준을 달성합니다. 웜 기어는 일반적으로 QPQ(염욕 복합 기술) 처리되어 금속 표면의 내마모성과 내부식성을 효과적으로 향상시킵니다.

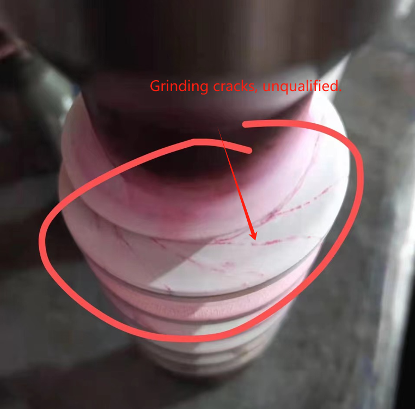

치형 프로파일 연삭 테스트: 웜기어와 웜을 가공한 후, 치형 프로파일 맞물림 테스트를 실시하여 매칭을 검증하고 제품이 기술 설계 요구 사항을 충족하는지 확인해야 합니다.

부품 검사: 모든 부품이 가공 및 조립된 후에는 부품 도면에 따라 개별 검사를 받아야 합니다. 열처리 및 연삭을 거친 부품은 조립 작업장에 들어가기 전에 결함 검사를 거쳐야 합니다.

완제품을 조립한 후에는 납품 전에 도면에 따라 완제품 크기를 하나하나 점검하고 비교하여 도면 허용오차 내에 있는지 확인해야 합니다.

입력단 내경 마이크로미터 검사

입력 키웨이 검사

나사 구멍 플러그 게이지 검사 설치

장착 구멍 중심 거리 감지

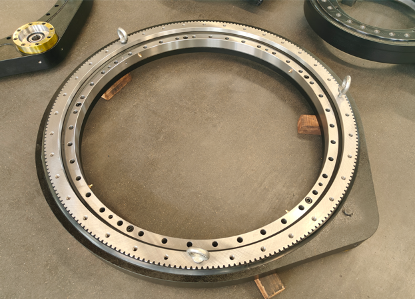

슬루 드라이브 어셈블리

도면에 따라 제품을 테스트한 후, 완제품 테스트 보고서가 발행되고, 제품은 세척, 포장 및 배송됩니다.